직결나사 연결 접합부에 관한 구조성능평가 연구

ⓒ KSSC 2013

초록

춤이 깊은 골형 데크는 그 단면의 형태가 개방형 단면(開斷面)으로 단면의 불안정성에 의한 휨비틀림 등의 구조적 문제를 일으킬 수 있다. 박판의 냉간성형강인 데크와 캡플레이트의 접합에 사용되는 연결재(파스너)는 볼트, 리벳, 용접 그리고 나사 접합이 있다. 이 연구는 냉간성형강을 사용한 춤이 깊은 데크와 보강용 캡플레이트간의 직결나사 접합부에 관한 실험적 연구로, 직결나사 접합부의 파괴거동과 최대내력에 영향을 주는 직결나사 배치방법, 직결나사 수, 직결나사 간격 그리고 직결나사 머리밑판의 두께변화를 실험변수로 하여 국외 설계기준식 비교·분석하고자 한다.

Abstract

As the deep deck plate has the shape of open cross section, It can cause structural problems such as bending torsions due to instability of the section. There are a number of fasteners types which are frequently used on light gage steel diaphragms such as bolts, rivets, welds, and screws. In this study, the structural capacity of the self drilling screw connection between the deep deck and the reinforced cap plate was evaluated by experimental variables such as the arrangement method, numbers of screw, pitch of screw, and head plate thickness.

키워드:

춤이 깊은 데크, 캡 플레이트, 연결재, 직결나사Keywords:

deep-deck plate, cap plate, fastener, self-drilling screw1. 서 론

1.1 배경 및 목적

본 연구는 춤이 깊은 데크를 장스팬에 거푸집 용도로 사용 시 중앙부 과다 처짐으로 인한 안전성과 골의 개방성 문제로 인한 불안정성을 극복하고자 골 상부에 설치한 캡 플레이트에 관한 것으로, 데크와 캡 플레이트 간의 일체화를 위한 접합부 전단내력에 관한 실험적 연구이다.

지금까지 연구되어온 냉간성형강 직결나사 접합부의 주요내용을 살펴보면 주로 실험연구가 많은데, Pekoz[1],[2]는 냉간성형강 직결나사 접합부에서 직결나사 인발에 관한 실험을 통하여 판두께비에 따른 인발 거동을 검토하였고, M. Mahendran[3]는 냉간성형강 직결나사 접합부에 관한 전단실험 방법과 인발실험 방법을 제시하고 직결나사 접합부 강도변화를 검토하였다.

국내의 경우 냉간성형강에 관한 연구는 1997년 대한건축학회와 포항산업과학연구원이 공동으로 냉간성형강 자재 표준화 및 규격화 구조설계를 위한 냉간성형강 설계기준, 스틸하우스용 부재 및 구조시스템에 관한 실험 등의 연구[4],[5],[6]로 1997년 5월에 KS D 3854 건축구조용 표면처리 경량형강 규준과 1998년 11 월에 냉간성형강 설계기준이 마련되었다. 하지만 국내의 경우 1998년에 재정된 냉간성형강 설계기준을 제정시와 겹쳐서 직결나사가 스틸하우스 계열의 접합에 연구되어 왔기 때문에 설계 기준에는 직결나사 접합부에 대한 언급이 없는 실정이다. 따라서 직결나사를 구조용으로 이용하기 위해서는 충분한 검토가 요구된다.

본 연구의 목적은 향후 데크플레이트와 같은 박판 플레이트의 접합부 설계의 기초 자료로 활용할 수 있는 기초적 거동을 이해하는데 있다. 김상섭의 연구[7]와 같이 상부연결근의 용접 역할을 두 개의 박판재를 이용하여 겹이음 조건으로 직결나사를 사용하여 접합하되 나사 개수, 나사 배치, 그리고 판재의 두께를 변화시켜서 전단강도를 평가하여, 각 변수들의 영향을 이해하는데 목적이 있다.

1.2 범위 및 방법

본 연구에서는 2개, 3개, 4개의 직결나사를 설치한 직결나사 접합부에 인장하중을 가하여 직결나사에 전단하중을 발생시키는 실험을 실시하였다. 직결나사의 배치방법, 직결나사 수, 직결나사 중심거리 그리고 직결나사 머리밑판 두께 변화에 따른 영향을 비교하고자 총 33개의 실험체를 제작하여 실험하였다. 본 실험에 사용된 모든 실험체는 직결나사를 사용하여 일면전단으로 접합하고, 실험체 양단에서 단순 인장력을 가력하였다.

실험에서 나타난 파괴거동과 최대내력을 조사하여 직결나사를 이용하여 춤이 깊은 데크와 보강용 캡플래이트 접합부에 관한 구조 성능을 평가하고자 다음과 같은 연구 범위를 설정하였다.

1) 직결나사 접합부의 파괴거동과 최대내력

2) 직결나사 배치방법에 따른 영향

3) 직결나사 수 증가에 따른 영향

4) 직결나사 간격변화에 따른 영향

5) 직결나사 머리밑판 두께변화에 따른 영향

6) 국외 설계기준식과 실험결과 비교분석

2. 직결나사 전단거동과 파괴거동

2.1 전단거동

경정현외 4인(1998)의 스틸하우스 직결나사 접합부의 전단강도에 관한 실험적 연구[8]를 통해서 직결나사 접합부의 전단거동은 접합판의 지압, 직결나사 전단, 직결나사 인장, 직결나사 경사 뽑힘 등에 지배되며, 접합부의 파괴모드에 따라 내력을 산정할 수 있다.

직결나사와 접합부재의 접촉면에 생기는 지압응력은 처음에는 접촉부위에 집중된 분포를 보이나 종국에서는 균일한 지압력을 받는 형상이 된다. 직결나사 접합부의 지압력은 직결나사 직경과 판두께 및 허용 지압력으로 결정된다.

(1))

(1))

여기서,

:허용 지압력

:허용 지압력

:직결나사의 직경

:직결나사의 직경

:판 두께

:판 두께

:허용지압응력도 (

:허용지압응력도 (

)

)

접합재의 응력은 직결나사의 전단에 의해 전달되기 때문에 직결나사의 전단강도는 직결나사의 직경, 직결나사의 개수, 직결나사의 허용전단응력도에 영향을 받으며 전단내력 Rs는 식 (2)와 같다.

(2)

(2)

여기서,

: 허용 전단내력

: 허용 전단내력

: 직결나사의 직경

: 직결나사의 직경

: 전단 면의 수

: 전단 면의 수

: 허용 전단응력도

: 허용 전단응력도

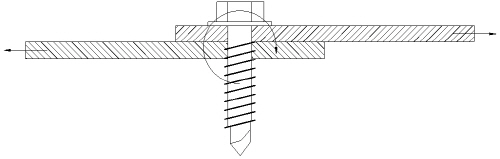

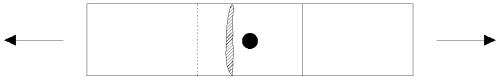

직결나사 접합부는 편심에 의해 접합판의 양 단부에 휨이 발생되는데, 접합판 단부의 힘으로 인해 직결나사는 Fig. 1과 같이 접합판의 두께가 얇은 경우 직결나사의 경사 뽑힘에 의한 거동이 나타난다. 직결나사의 경사 뽑힘에 대한 접합부의 내력은 직결나사의 직경, 접합판의 두께, 접합판의 인장강도에 의해 결정된다. 특히 뽑힘에 대한 저항성능은 뒤판의 두께와 인장강도에 의행 영향을 받으며, 내력 식 (3)과 같다.

(3)

(3)

여기서,

: 직결나사 1본 당 내력

: 직결나사 1본 당 내력

: 직결나사의 직경

: 직결나사의 직경

: 뒷판의 판두께

: 뒷판의 판두께

: 접합판의 인장강도

: 접합판의 인장강도

직결나사 접합부에서 하중방향으로 많은 직결나사가 나란히 배열되면 Fig. 2와 같이 접합되는 판의 탄성변형으로 인하여 양단에 가까운 직결나사일수록 큰 전단력을 받게 된다. 하중이 파괴상태로 접근함에 따라 양단의 직결나사부터 차례로 항복하여 응력이 재분배가 발생되기 때문에 전단응력의 분담은 균등분포로 가정할 수 있다. 그러나 직결나사 개수가 증가할수록 직결나사 1개당 내력은 저하하게 된다.

직결나사 접합부의 내력식을 검토해 보면 미국 AISI 규준[9]과 일본의 규준에서는 동일하게 접합부의 파괴모드에 따라 직결나사의 경사 뽑힘, 접합판의 지압, 접합판의 유효단면, 직결나사의 전단을 고려하여 규정하고 있다. 직결나사 접합부의 내력은 다음의 각 항에서 산출된 허용내력 중에서 최소로 한다.

2.1.1 접합판의 유효단면에 의한 내력

직결나사 접합부의 전단내력은 접합판의 유효단면에 의한 판의 인장력에 의해서 결정될 수 있으며 식 (4)와 같다.

(4)

(4)

여기서,

: 유효단면적

: 유효단면적

: 직결나사의 직경

: 직결나사의 직경

: 안전율(=2.25)

: 안전율(=2.25)

: 직결나사 피치

: 직결나사 피치

: 접합된 판의 인장강도

: 접합된 판의 인장강도

2.1.2 판두께비와 파괴모드에 의한 내력

직결나사의 경사탈락, 직결나사 주위의 지압파괴에 의하여 결정된 직결나사 1개당 허용내력은 다음 식 (5)와 같다.

(5)

(5)

단,

은 다음과 같이 구한다.

은 다음과 같이 구한다.

①

인 경우,

인 경우,

은 다음 중에서 최소값으로 한다.

은 다음 중에서 최소값으로 한다.

,

,

,

,

②

인 경우 ,

인 경우 ,

은 다음 중에서 최소값으로 한다.

은 다음 중에서 최소값으로 한다.

,

,

③

인 경우,

인 경우,

은 ①과 ② 의 직선보간에 의해 결정한다.

은 ①과 ② 의 직선보간에 의해 결정한다.

여기서,

: t1 판의 인장강도

: t1 판의 인장강도

: t2 판의 인장강도

: t2 판의 인장강도

: 직결나사 머리에 접촉되는 판의 두께

: 직결나사 머리에 접촉되는 판의 두께

: 직결나사 머리에 접촉되지 않는 판의 두께

: 직결나사 머리에 접촉되지 않는 판의 두께

: 장기에 대한 안전율(=3.5)

: 장기에 대한 안전율(=3.5)

2.2 파괴거동

냉간성형강 부재의 접합에 이용되고 있는 직결나사 접합부의 파괴거동은 한국강구조학회에서 발간한 강구조설계[10]의 보통 철골구조물에서 볼트의 전단접합과 유사한 형태로 파괴된다. 접합판의 두께와 직결나사의 직경, 그리고 접합되는 두 부재의 두께비 등에 따라 각각 다른 양상으로 나타난다. 직결나사 접합부는 접합판의 두께가 얇은 경우 접합부의 지압파괴와 직결나사 경사 뽑힘에 의해 파괴되고, 직결나사 경사 뽑힘에 대한 강도는 직결나사의 직경, 접합판의 두께 및 인장강도에 의해 결정되며 특히 뽑힘에 대한 저항성능은 뒷판의 두께 및 인장강도에 의해서 영향을 받는다. 반면에 접합판의 두께가 두꺼운 경우는 접합부의 강도가 직결나사의 전단강도를 상회하므로 직결나사 전단파괴가 발생하고, 따라서 접합부의 강도는 직결나사 전단강도에 영향을 받는다. 홍정호의 직결나사 접합부의 극한강도에 관한 연구결과[11]에 의한 직결나사 접합부의 파괴거동은 Fig. 3과 같다.

3. 실 험

3.1 실험 변수

김태수외1인의 볼트실험 및 해석 연구[12]를 통해서 직결나사 배치방법을 변수로 하는 실험체에서는 하중직각 방향으로 2열 배치하여 나란히 배열되는 정모배치방법과 엇갈리게 배열되는 엇모배치 방법으로 나누어 실험하였다. 또한 직결나사의 수를 2, 3, 4개로 증가시키며 직결나사 접합부의 파괴거동과 최대내력을 관찰하였다. 직결나사 간격을 변수로 하는 실험에서는 실제 건설현장에서 사용되고 있는 직결나사 중심간격 100mm에 대한 직결나사 중심간격 25mm와 비교 실험하여 접합부의 파괴거동과 최대내력을 관찰하였다. 접합판의 두께변화 실험은 판두께를 2종류 1.2mm와 1.4mm로 하여 직결나사 접합부의 파괴거동과 최대내력을 비교-분석하였고, 총 33개의 실험체를 계획하였다. Table 1은 실험체 변수를 나타내고 있으며, Table 2는 실험체 일람표이다.

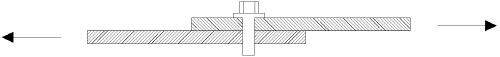

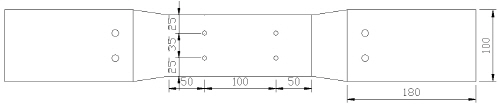

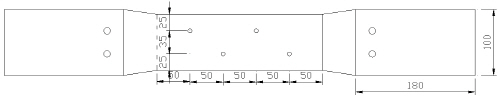

실험체의 형상은 Fig. 4와 같다.

3.2 실험체 제작

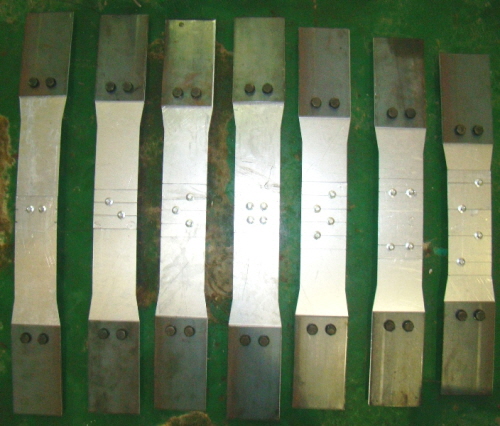

본 실험의 실험체 제작은 P제철에서 생산한 냉간압연 아연도금 강판(ZSS 400)을 KS D 3854 건축구조용 표면처리 경량형강 규정에 의해 H산업에서 냉간 성형 하였으며, 재료적인 특성이 변수로 작용하지 않도록 각각 동일 강판에서 정모방향 실험체는 430mm, 엇모방향 실험체는 480mm로 절단하여 제작하였다. 실험에 사용된 직결나사는 모두 동일하며, AISI 기준에 적합한, 직결나사 접합부의 공칭강도보다 1.25배를 넘는 고강도 직결나사인 명화금속 제품중 S1016 HW #10을 사용하여 현장에서 직접 직결 나사건 (Hilti Screw Gun)으로 접합하였다.

실험체가 박판인 관계로 시험기의 물림부에서 실험체가 미끄러지는 것을 방지하기 위하여 연결 보조장치를 사용하였고, 이 보조장치가 실험체의 파괴거동과 최대내력에 영향을 주지 않도록 하기 위하여 실험체보다 고강도 강재인 SS400 강판(두께 4.5mm, 2겹)을 사용하여 제작하였으며, 실험체와 연결 보조장치는 고력볼트를 이용하여 체결하였다. Fig. 5는 실험체 전경, Fig. 6은 직결나사 접합부위 상세, Fig. 7은 연결보조장치와 실험체를 연결한 모습이다.

3.3 가력 및 측정

실험은 서울시립대학교의 건축구조 실험동의 500kN 용량의 만능시험기(UTM)를 사용하였다. 하중 재하시 물림부에서 실험체가 파괴되는 것을 방지하고 재하하중이 실험체에 균등하게 작용하게 하기 위하여 연결보조장치를 제작하였고, 고력볼트를 사용하여 실험체와 연결보조장치의 연결을 선행한 후 만능시험기에 설치하였다. 또한 실험체와 연결보조장치는 만능시험기에 설치 시 편심을 최소화하기 위해 위 물림부와 아래 물림부를 정중앙에 위치하도록 하였다. 실험체 셋팅 상황은 Fig. 8과 같다.

본 실험은 변위제어 가력을 실시하였으며 하중속도는 2mm /min이다. 가력은 최대내력 이후 시험체가 파괴될 때까지 가력 하였다.

측정 및 기록은 실험기에 부착된 자동기록계를 이용하여 하중-변위 곡선과 최대내력을 얻었으며 실험과정에서 파괴거동, 특히 직결나사의 경사 뽑힘에 의한 파괴과정을 관찰 기록하였다.

3.4 재료 시험

강재의 재료 인장시험편은 본 실험에 사용된 KS D 3854 건축구조용 표면처리 경량형강의 기계적 성질을 파악하기 위해 실험체로 사용한 동일 경량형강의 웨브 부분을 절위하여 KS B 0801의 금속재료 인장시험편 규정에 따라 13B호 시험편을 제작하여 인장시험을 실시하였다. 재료시험 결과를 Table 3과 Fig. 9에 나타내었다. 재료시험 결과 모두 KS D 3854 건축구조 표면처리 경량형강의 기계적 성질에 대해 규정된 수치를 상회하는 것으로 나타났다(

는 295MPa 이상,

는 295MPa 이상,

는 400MPa 이상, 그리고 연신율은 18% 이상).

는 400MPa 이상, 그리고 연신율은 18% 이상).

직결나사 자체 전단강도에 대해서는 국내기준이 마련되어 있지 않고, AISI기준에서는 볼트의 전단 강도식을 사용하고 있다. 그 외 국외 기준[13],[14]에서는 기계적 성질로서 직결나사의 표면경도와 내부경도가 규정되어 있을 뿐 직결나사 전단강도에 관한 규준은 규정되어 있지 않는 실정이므로 본 실험에 사용된 직결나사 전단강도는 Table 4의 제작사의 자료를 사용하였다.

4. 실험 결과

냉간성형강 직결나사 접합부의 최대내력에 관한 총 33개의 실험체를 실험한 결과 각 실험체의 파괴모드와 최대내력은 Table 5와 같다. 실험체의 하중-처짐 곡선을 Fig. 10에 정리하였다. Table에서 예상 파괴거동은 여러 국외기준 중 파괴거동이 세분화 되어있는 AISI에 의해 산정하였다. 또한 모든 실험체의 파괴모드는 직결나사 경사 뽑힘파괴로 나타났으며 “T”로 표기하였다. 예상 최대내력은 안전계수나 저항계수를 고려하지 않은 공칭강도이다.

5. 분석 및 고찰

5.1 배치방법에 따른 영향

5.1.1 파괴거동

직결나사 접합부에 하중 작용 시 초기에는 직결나사가 부재면에 수직으로 설치된 상태를 유지하면서 하중을 지지하였으나, 점차 하중이 증가하면서 부재의 직결나사 접합부위에서 국부적인 변형이 나타났으며 이로써 직결나사의 경사가 발생되었다. 이러한 변형의 발생은 Fig. 11(a)와 같이 초기하중단계에서는 부재 자체에서 겹이음에 의하여 발생된 각각의 반력을 각판이 저항하여 변형이 없었다. 그러나 실험체의 두께가 얇아 하중의 증가에 따라 Fig. 11(b)와 같이 부재의 면외 방향으로 변형이 발생되었으며 이러한 변형이 직결나사를 기울게 한 것으로 판단된다.

직결나사 간격변화, 직결나사 수 변화 그리고 직결나사 머리밑판 두께 변화의 변수에 관계없이 일률적으로 정모방향 실험체에서는 최대내력 도달후 변위증가와 함께 하중이 급격히 감소하는 반면, 엇모방향 실험체에서는 최대내력 도달후 일정부분 하중의 증감 없이 연성적 거동을 확보하고, 충분한 지압 변형 발생 후 파괴에 도달하는 양상을 보였다. 하중-변위곡선에서 하중의 증감이 반복적으로 나타나는 것은 최대내력에 도달한 후 Fig. 12와 같이 나사산이 파괴되면서 뽑힘이 발생하여 하중이 감소하다가 다음 나사산이 접합판에 고정되면서 다시 저항하기 때문으로 사료된다.

5.1.2 파괴거동

직결나사 배치 방법에 따른 최대내력은 Table 6과 같으며, 직결나사 배치 방법의 변화에 따른 직결나사 접합부 최대내력 변화는 Fig. 13과 같다.

Table 6은 직결나사를 정모방향으로 설치한 실험체를 기준으로 엇모방향으로 설치된 실험체의 최대내력을 비율로 나타낸 것이다. 그 값이 1.0보다 크면 엇모방향으로 설치된 실험체의 최대내력이 더 크게 나타난 것을 의미하고 1.0보다 작으면 정모방향으로 설치한 실험체의 최대내력이 더 크게 나타난 것을 의미한다. 직결나사를 엇모방향으로 배치할 경우가 정모방향으로 배치할 경우보다 직결나사 1개당 평균 최대내력비율이 1에서 0.973으로 다소 감소하긴 하지만 거의 차이가 없는 것으로 나타났다.

최대내력 도달 후 정모방향 설치 실험체에서는 최대하중 이후 변위가 증가하면서 하중은 급격히 감소하는 반면, 엇모방향설치 실험체에서는 하중의 증감 없이 일정부분 변위만 증가하다가 나사산의 파괴 후 하중이 급감하였다. 정모배치한 경우 하중이 급격하게 변화하는 거동 특성이 나타난다. 따라서 2개 이상의 나사를 사용하여 박판재를 겹침이음할 경우, 직결나사의 결합점과 결합점 간의 간격은 인장력을 받는 판재의 변형량에 영향을 주며 간격이 좁을수록 균등하중 분배로 인한 안정된 곡선을 갖기 때문으로 판단된다. 또한 정모배치 방법으로 결합점 주변의 판의 국부변형과 엇모배치 방법의 결합점 주변의 판의 국부지압변형에 대한 지압의 범위 영역의 차이라 판단한다.

5.2 간격에 따른 영향

5.2.1 파괴거동

실험체의 간격에 따른 파괴거동을 살펴보면 직결나사 간격이 25mm인 실험체는 겹이음에 의하여 발생된 면외방향 하중에 의한 변형이 각각의 직결나사에서 나타난 변형들이 간섭되어 마치 한 개의 직결나사에서 나타난 변형처럼 나타났으며 직결나사 간격이 100mm인 실험체는 각각의 직결나사 변형이 다른 직결나사의 변형에 영향을 주지 않아 각각의 직결나사에서 면외방향의 변형이 나타났다.

5.2.2 간격변화에 따른 최대 내력

직결나사 간격의 차이가 직결나사 접합부 최대내력에 미치는 영향은 Table 7과 같으며, 직결나사 간격 변화에 따른 직결나사 접합부의 최대내력 변화는 Fig. 14와 같다. Table 7은 실험에 의한 직결나사의 최대 하중값에 대하여 직결나사 수 만큼 나눈 직결나사 1개당 최대내력을 나타낸 것이다.

직결나사 중심 간격 변화에 따른 시험결과 직결나사 수를 4개로 하고 배치방법을 정모배치와 엇모배치한 실험체의 평균최대내력은 직결나사 중심 간격이 25mm일때가 직결나사 중심 간격이 100mm일때 보다 0.58%의 하중이 증가하여 직결나사 중심 간격이 커져도 최대 하중값에는 큰 차이가 없는 것으로 나타났다.

AISI기준의 직결나사 간격을 3d이상으로 규정하고 있으며 본 실험체의 직결나사 중심 간격 변수인 25mm(3.97d)와 100mm(15.87d)는 모두 3d이상을 만족하고 두 실험체의 최대내력이 큰 차이를 보이지 않아 현장 적용 시 직결나사 중심 간격을 25mm와 100mm모두 적용할 수 있을 것으로 사료된다.

5.3 머리밑판 두께변화의 영향

5.3.1 파괴거동

직결나사 머리밑판의 두께변화 실험체에서의 파괴거동은 접합판의 두께와 관계없이 대부분의 실험체에서 직결나사 경사 뽑힘으로 나타났다.

5.3.2 최대 내력

직결나사의 머리밑판의 두께 차이가 직결나사 접합부 최대내력에 미치는 영향은 Table 8과 같으며, 직결나사의 머리밑판의 두께 변화에 따른 직결나사 접합부의 최대내력 변화는 Fig. 15와 같다.

직결나사 머리밑판과 뒤판의 두께가 모두 1.2mm이고 정모방향으로 배치된 실험체를 기준으로 직결나사 머리밑판과 뒤판의 두께를 각각 1.4mm로 변화한 실험체를 비교하여 보면 최대내력이 10.8kN으로 같거나 10.9kN으로 차이가 없는 것으로 나타났다. 반면 직결나사 머리밑판과 뒤판의 판두께가 모두 1.2mm이고 엇모방향으로 배치된 실험체를 기준으로 직결나사 머리밑판과 뒤판의 두께를 각각 1.4mm로 변화한 실험체를 비교하여 보면 최대내력이 11.3kN과 11.5kN로 평균 9.6%증가하는 것으로 나타났다. 특히 직결나사의 머리밑판의 두께를 1.4mm로 하고 뒷판의 두께를 1.2mm하여 엇모배치할 경우가 직결나사 머리밑판의 두께변화 실험체 중에서 가장 큰 최대내력 값이 나타났다. 이러한 결과는 기존 연구[11]와 동일한 결과이며 냉강 성형강의 직결나사 접합부의 최대내력 값은 뒤판의 두께보다는 직결나사 머리밑판의 두께가 더 많은 영향을 받으며, 특히 직결나사 머리밑판이 뒷판보다 두꺼울때 정모방향 배치 방법보다는 엇모방향 배치방법이 최대내력에 더 유리한 것으로 판단된다.

5.4 설계기준식과의 비교 분석

국내 냉간성형강 구조설계 기준에는 본 실험과 관련된 기준식이 없는 관계로 실험체의 최대내력을 AISI기준, CSA기준 및 Eurocode기준과 비교하였으며 Fig. 16과 같이 나타났다.

각 기준식에 의해 계산된 이론파괴하중에 대한 실험파괴하중의 비로써 전문계수를 구했으며, 그 결과 AISI 기준의 전문계수는 평균 0.91로 실험파괴하중이 평균 9% 낮게 나타나 Fig. 16(a)에서 보듯이 불안적측인 것으로 나타났다. CSA 기준의 전문계수는 평균 1.14로 실험파괴하중이 평균 14% 높게 나타나 Fig. 16(b)에서 보듯이 안전측으로 되어있음을 알 수 있다. 또한 Eurocode 기준의 전문계수는 평균 1.26로 실험파괴하중이 평균 26% 높게 나타나 Fig. 16(c)에서 보듯이 안전측으로 되어있음을 알 수 있다.

전문계수가 불안전측으로 나타난 실험체는 직결나사 체결시 발생하는 직결나사 수직도의 차이와 직결나사 건의 과다회전에 따른 시공오차에 의해 최대내력이 떨어졌기 때문으로 사료되며, 직결나사 접합부의 최대내력 산정시 시공오차를 감안한 적절한 계수값의 도입이 필요할 것으로 사료된다.

CSA 기준과 Eurocode 기준에 의한 전문계수의 분포가 큰 것은 직결나사 경사 뽑힘 파괴시 접합부의 최대내력은 두께운 판의 영향을 받으나 두 기준은 두꺼운 판의 영향은 무시하고 얇은 판에 의해 강도를 산정하기 때문으로 사료된다.

6. 결 론

냉간성형강을 사용한 춤이 깊은 데크와 보강용 캡플레이트간의 직결나사 접합부에 관한 실험적 연구로, 직결나사 접합부의 파괴거동과 최대내력에 영향을 주는 직결나사 배치방법, 직결나사 수, 직결나사 간격 그리고 직결나사 머리밑판의 두께변화를 실험변수로 하여 비교·분석한 결과는 다음과 같다.

(1)직결나사 접합부의 파괴거동은 모든 실험체가 피접합판의 국부 지압에 의한 변형과 함께 직결나사 경사 뽑힘으로 파괴되었으며, 직결나사 직접 전단 양상은 나타나지 않았다.

(2)직결나사 배치방법에 따른 최대내력은 직결나사를 엇모방향으로 배치한 경우와 정모방향으로 배치한 경우가 거의 동일하게 나타났으나 엇모방향으로 배치한 경우가 보다 더 연성적인 거동을 보였다.

(3)직결나사 수를 변화시켜 실험한 결과 실험체의 평균내력은, 직결나사 수가 증가함에 따라 산술적 배수 형태로 증가하였다.

(4)직결나사의 중심간격(Pitch)을 변화한 실험에서는 (나사의 최소간격 규정을 유지한다면) 중심간격의 변화에 따라 평균내력은 큰 차이가 없었다.

(5)직결나사 머리밑판의 두께변화 실험에서의 최대내력은 나사머리밑판(t1)의 두께가 나사머리뒤판(t2)의 두께보다 더 많은 영향을 받았다.

(6)국외 설계 기준식에 대한 직결나사 최대내력 실험값의 비율을 보면 AISI기준과 CSA기준, 그리고 Eurocode기준이 각각 0.91, 1.14 및 1.26 나타나, CSA기준과 Eurocode기준은 안전측인 반면 AISI기준은 불안전하여 향후 국내 설계기준식 제정시 이에 대한 고려가 필요하다.

Acknowledgments

본 연구는 한국연구재단 2단계두뇌한국21 사업인 “초고층 건축물의 고효율 생산 및 방재기술 개발”(핵C6A2204)과 ㈜지원이엔지, ㈜제일테크노스의 지원사업인 “Cap Plate를 활용한 시공중 데크플레이트 연속화 공법”(2010-0910-2001)에 대한 지원으로 이루어졌으며, 이에 깊은 감사를 드립니다.

References

- Pekoz, T. (1990) Design of Cold-Formed Steel Screw Connections, Proceedings of the 10th International Specially Conference on Cold-Formed Steel Structures, University of Missouri-Rolla.

- Pekoz, T. (1995) Design of Cold-Formed Steel Scew Connections, Proceedings of Conference on Cold- Formed Steel Structures, pp.575-587.

-

Mahendran, M. (1997) Review of Current Test Methods for Screwed Connections, Journal of Structural Engineering, Vol. 123, No. 3, pp.321-325.

[https://doi.org/10.1061/(ASCE)0733-9445(1997)123:3(321)]

- 포항산업과학연구원(1997) 스틸하우스 시공메뉴얼.Research Institute of Industrial Science & Technology (1997) Construction Manual of Steel House (in Korean).

- 포항산업과학연구원(1997) 스틸하우스 구조설계.Research Institute of Industrial Science & Technology (1997) Structural Design of Steel House (in Korean).

- 포항산업과학연구원(1997) 스틸하우스용 직결나사Research Institute of Industrial Science & Technology (1997) Self Drill Screw of Steel House (in Korean).

- 김상섭, 박동수, 부윤섭(2011) 직봉의 기능을 포함한 합성보의 전단연결재 개발과 성능평가, 한국강구조학회 논문집, 한국강구조학회, 제23권, 제6호, pp.725-736.Kim, S.S., Park, D.S., and Boo, Y.S. (2011) Development and Performance Evaluation of the Shear Connector of Composite Beam with Vertical Bars, Journal of Korean Society of Steel Construction, KSSC, Vol. 23, No. 6, pp.725-736 (in Korean).

- 경정현, 김석중 허장현, 최광, 이철수(1998) 스틸하우스 스크류 접합부의 전단강도에 관한 실험적 연구, 대한건축학회 춘계학술발표대회논문집, 대한건축학회, pp.833-839.Kyung, J.H., Kim, S.J., Huh, J.H., Choi. K., and Lee, C.S. (1998) An Experimental Study on the Shear Strength of Screw connection in Steel House, Proceedings of Spring Annual conference of the Architectural Institute of Korea Planning & Design, AIK, pp.833-839 (in Korean).

- American Iron and Steel Institute (1996) Specification for the Design of Cold-Formed Steel Structure Members.

- 한국강구조학회 (2011) 개정판 강구조설계, 구미서관Korea Society of Steel Construction (2011) Steel Design, Goomibook (in Korean).

- 홍정호(2002) 냉간성형강 스크류 접합부의 극한강도에 관한 실험적 연구, 석사학위논문, 단국대학교.Hong, J.H. (2002) A Experimental Study on the Ultimate Strength of Screw Connections in Cold-Formed Steel, M.S. dissertation, Dankook University, Korea (in Korean).

-

Kim, T.S. and Lim, J.S. (2013) Ultimate Strength of Single Shear Two-bolted Connections with Austenitic Stainless Steel, International Journal of Steel Structures, KSSC, Vol. 13, No. 1, pp.117-128.

[https://doi.org/10.1007/s13296-013-1011-z]

- CSA (1994) Cold-Formed Steel Structural Members, Canada Standards Association.

- ENV (1997) Eurocode 3: Desing of Steel Structures. Part 1-3: General rules-Supplementary rules for Cold-Formed thin gauge members and sheeting, CEN.

/

/