페라이트계 스테인리스강(STS430) 이면전단 볼트접합부의 구조거동에 관한 실험적 연구

ⓒ KSSC 2013

초록

일면전단 오스테나이트계 스테인리스강 및 탄소강에 관한 많은 실험 및 해석적 연구가 수행되어졌고, 수정된 내력평가식이 제안되었다. 본 연구에서는 볼트배열(2행 1열, 2행 2열)과 하중방향 연단거리를 주요변수로 하여 이면전단 볼트접합부 실험체가 제작되었고, 단순인장실험이 실시되었다. 고정변수로는 하중직각방향 연단거리, 볼트직경, 피치, 게이지를 설정하였다. 최대내력과 파단형태와 같은 실험결과와 현행기준식에 의한 예측결과와 비교·검토되었다. 볼트배열에 따른 블록전단내력평가식이 제안되었다.

Abstract

Many experimental and numerical researches for thin-walled carbon steel and austenitic stainless steel single shear bolted connections have been conducted and the modified design equations of ultimate strength were proposed. In this study, the tests of double shear bolted connections with bolt arrangements (2×1, 2×2) and end distance parallel to the loading direction as main variables were performed. Specimens were planed with a constant dimension of edge distance perpendicular to the loading direction, bolt diameter, pitch and gauge like single shear bolted connections. The test results such as ultimate strength and fracture mode were compared with those of current design standards. Furthermore, modified block shear equations for double shear bolted connections were suggested.

키워드:

박판 페라이트계 스테인리스강, , 이면전단, 볼트접합, 블록전단, 최대내력, 설계기준Keywords:

thin-walled ferritic stainless steel, double shear, bolted connection, block shear, ultimate strength, design standards1. 서 론

스테인리스강은 탄소강에 비해 우수한 내식성, 내구성, 내화성 등의 특성을 지니고 있어, 국내외에서 건축물의 내·외장재의 비구조재뿐만 아니라 구조부재로써 그 사용량이 증가하고 있는 추세이다. 스테인리스강의 건축물에 있어서 구조부재로써의 역학적 거동에 관한 연구의 시발점은 1950년대에 Johnson and Winter(1966)[1]에 의한 냉간성형(박판) 스테인리스강의 기둥과 보부재의 거동에 대한 연구결과로 볼 수 있다. AISI(미국철강협회)에서는 1968년 세계최초로 냉간성형 스테인리스강 구조부재의 설계기준을 제정하고[2], 그 이후 많은 연구자들에 의해 미국, 유럽, 일본, 호주 등의 설계기준이 개정·보완되어 현재 사용되고 있다. 지금까지 국내에서 대부분 스테인레스강에 관한 연구는 압축재의 거동에 집중되어 왔다[3],[4]. 특히, 최근에 일본의 스테인리스구조협회의 주관하에 스테인리스 박판부재를 이용한 경량구조의 설계기준을 작성하기 위한 프로젝트로 다양한 구조부재에 관한 역학적 실험이 진행되었고, 그 일환으로 Kuwamura 등(2002)[5]은 하중직각방향 연단거리를 고정시키고, 볼트배열, 하중방향 연단거리, 판두께 및 전단전합종류를 변수로 한 평판의 전단접합부 단순인장 실험을 실시하였다. 그 결과, 오스테나이트계(STS304, 니켈함유) 스테인리스강 고유의 재료적 특성과 박판의 역학적 거동을 고려해 기존의 후판강재에 적용되고 있는 볼트접합부의 내력식을 수정·보완하였다. 그러나 이러한 내력식은 하중방향 연단거리와 하중직각방향의 연단거리가 큰 2행 2열 일면전단 실험체(하중방향 연단거리 60mm, 하중직각방향 연단거리 60mm)에서 발생된 하중방향과 직각방향의 면외변형에 대한 영향을 충분히 고려하지 못했으며, 이 수정내력식은 면외변형을 동반한 실험체의 내력을 과대평가하는 경향을 보였다. 이후 Kuwamura등의 실험결과를 바탕으로 Kim 등(2007)[6]에 의해 박판 볼트접합부에 대한 면외변형을 고려한 내력평가식을 제안했다. 김민성 등[7]은 오스테나이트계 스테인리스강 앵글볼트 접합부의 내력에 관한 실험적 연구가 수행되었다. 또한, 임진성 등에 의해 니켈(Ni)이 함유되지 않은 저가형 스테인리스강 페라이트계(오스테나이트계에 비해 약 60% 재료단가)를 적용한 일면전단 볼트접합부의 거동에 관한 연구가 수행되었다[8]. 하중방향 연단거리가 긴 접합부에서 볼트지압에 의한 하중직각방향(두께방향)으로 면외변형이 발생되어 접합부 내력이 저하되는 현상이 나타났고, 이러한 현상은 볼트배열과 하중방향 연단거리에 따라 발생양상이 달라졌다고 보고된다. 페라이트계 스테인리스강인 STS430은 오스테나이트계 스테인리스강(STS304)에 비해 내식성 및 용접성은 떨어지나, 해안가나 화학공장 등의 가혹한 환경이 아닌 일반 건축물의 내외장재 및 구조재로 수요가 증가하고 있다. 페라이트계 스테인리스강을 적용한 구조부재의 거동특성을 파악하기 위한 연구의 일환으로, 기존의 페라이트계 스테인리스강(STS430)의 박판 일면전단 볼트접합부의 연구결과[9]를 토대로 이면전단 볼트접합부의 파단형태, 최대내력 등을 조사하기 위해 단순인장 실험을 실시하였고[10], 실험결과와 KBC[11](한국건축구조기준), AISC[12](미국강구조협회), AIJ[13](일본건축학회), AISI[14](미국철강협회), ASCE[15] (미국토목학회) 등의 현행기준식에 의해 계산된 내력을 비교하여 그 적용성을 검토한고 파단메커니즘을 고려한 수정 내력식을 제안한다.

2. 실험체 계획 및 제작

페라이트계 스테인리스강(STS430)의 기계적 성질을 파악하기 위하여 KS B 0802에 따라 인장시험을 수행한 결과 Fig. 1과 같은 응력-변형도 곡선을 얻을 수 있었고, 그 결과를 Table 1에 정리하였다. 그림에서 보는 바와 같이 페라이트계 스테인리스강은 항복점이 명확하지 않고 탄성구간을 지나 소성구간에서는 재료의 비선형을 나타내는 것을 알 수 있다. KS B 0802에 의하면 재료의 항복점이 명확하지 않은 경우는 변형도의 0.2%오프셋 방법으로 채용하고 있다. 그러나 0.2%오프셋 항복강도점의 접선구배가 초기탄성구배에 비해 저하되고 항복강도가 상승하므로, 일본의 JIS Z 2241에 따라, 본 연구의 스테인리스강의 항복강도는 0.1% 오프셋방법으로 산정하였다.

항복강도(

)는 327.01MPa, 인장강도(

)는 327.01MPa, 인장강도(

)는 464.74MPa, 연신율(EL)은 34.97%로, KS D 3698(냉간 압연 스테인리스 강판 및 강대)에서 규정하는 최소항복강도 및 최대항복강도 기준, 205MPa이상, 450MPa이상, 22%이상을 각각 만족하는 것으로 나타났다. 실험체는 페라이트계 스테인리스강을 사용한 이면전단 볼트접합부에서 각 변수에 따른 구조거동을 조사하기 위해 Fig. 2와 같이, 2행 1열 및 2행 2열 볼트배열에 따라 실험체를 제작하였다. 실험체는 공칭두께 3.0mm, 하중직각방향 연단거리(edge distance, b=60mm), 하중방향 볼트간 중심거리(피치, p=36mm), 하중직각방향 볼트간 중심거리(게이지, g=36mm), 볼트구멍직경(∅=13mm), 볼트직경(d=12mm)로 고정변수로 하였고, 주요변수인 하중방향 연단거리(end distance, e)는 볼트직경(d)를 기준으로 2.5d, 3.0d, 4.0d, 5.0d로 변화시켜 Table 2와 같이 계획하였다.

)는 464.74MPa, 연신율(EL)은 34.97%로, KS D 3698(냉간 압연 스테인리스 강판 및 강대)에서 규정하는 최소항복강도 및 최대항복강도 기준, 205MPa이상, 450MPa이상, 22%이상을 각각 만족하는 것으로 나타났다. 실험체는 페라이트계 스테인리스강을 사용한 이면전단 볼트접합부에서 각 변수에 따른 구조거동을 조사하기 위해 Fig. 2와 같이, 2행 1열 및 2행 2열 볼트배열에 따라 실험체를 제작하였다. 실험체는 공칭두께 3.0mm, 하중직각방향 연단거리(edge distance, b=60mm), 하중방향 볼트간 중심거리(피치, p=36mm), 하중직각방향 볼트간 중심거리(게이지, g=36mm), 볼트구멍직경(∅=13mm), 볼트직경(d=12mm)로 고정변수로 하였고, 주요변수인 하중방향 연단거리(end distance, e)는 볼트직경(d)를 기준으로 2.5d, 3.0d, 4.0d, 5.0d로 변화시켜 Table 2와 같이 계획하였다.

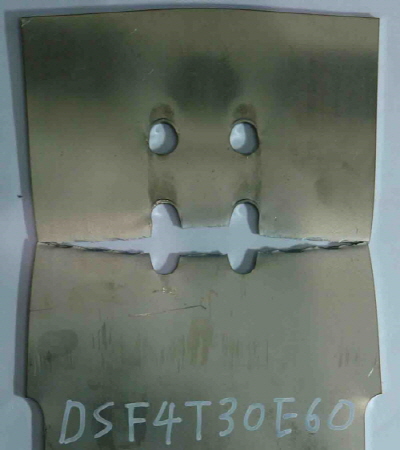

볼트접합부 실험체의 구성은 기존 이면전단접합부 실험연구의 방법을 토대로[16] Fig. 3과 같이 외부고정체(평판두께 12mm) 2개와 중간고정체(평판두께 3mm) 1개로 구성된 고정측과 하부 중앙부에 실험측으로 분리하여 제작하였다. 외부고정체 2개는 기계구조용 탄소강재인 SM45C로, 중간고정체는 보통강인 SS400으로 제작하였다. 접합에 사용한 볼트는 볼트자체의 전단파단이 아닌 평판부에서의 최대내력을 결정하는 종국파단을 유도하기 위해서 고력볼트(F10T)를 사용하였다. 실험측과 외부고정체는 볼트직경 12mm인 고력볼트로, 중간고정체와 두개의 외부고정체는 볼트직경 20mm인 고력볼트 6개로 체결하였다. Table 2에 나타낸 실험체명은 다음과 같이 정의된다. 예를 들어, 실험체명 DSF2T30E24에서 ‘D’는 이면전단(Double shear), ‘SF’는 페라이트계 스테인리스강 (Ferritic stainless steel), 세번째 숫자는 볼트배열(‘2’는 2행 1열, ‘4’는 2행 2열), ‘T30’는 평판두께(t=3.0mm), ‘E24’는 하중방향 연단거리(e=24mm)를 나타낸다.

실험체는 Fig. 3과 같이 조립하고 상부측에 중간고정체를 하부측에는 실험대상인 페라이트계 스테인리스강 평판을 위치시켜 만능시험기(UTM)를 사용하여 단순인장 실험을 실시하였다. 하중방향 강제변위를 측정하기 위해 변위계(LVDT) 2개를 Fig. 4와 같이 실험체 후방에 설치한다. 본 실험에서는 만능시험기의 자동제어를 위해 Winsoft 프로그램의 강제변위제어방법을 채택하여 0.5mm/min의 일정한 속도로 하중방향 변위를 증가시키면서 실험을 수행하였다.

3. 실험결과 및 비교

Table 2의 실험체를 대상으로 단순인장실험을 실시하였고, 실험결과를 Table 3에 정리하였다. 대표적인 종국파단형태와 하중-강제변위 관계곡선은 각각 Fig. 5, Fig. 6에 나타낸다. 2행 1열 볼트배열 접합부(DSF2시리즈)의 경우, Fig. 5(a)에서 보여지는 바와 같이, 하중방향연단거리(e)와 관계없이 네 개의 모든 실험체에서 전형적인 블록전단파단(하중직각방향의 볼트간 인장파단과 하중방향의 전단파단의 조합)이 발생하였다. 즉, 강제변위가 증가하면서 볼트간 인장파단이 발생과 함께 접합부의 최대내력이 결정되었고(Fig. 6(a)), 급격한 내력저하후 하중방향으로 총전단위험단면을 따라 전단파단이 발생되었다. 2행 2열 볼트배열 접합부의 종국파단형태는 Fig. 5(c)~ 5(f)에서와 같이 세가지 유형으로 나타났다. 첫번째로, 하중방향 연단거리가 가장 작은 DSF4T30E30 접합부는 볼트간 인장파단에 의해 최대내력이 결정된 후 하중방향 전단파단되는 전형적인 블록전단 파단이 발생되었다(Fig. 5(c)). 두번째는 Fig. 5(d)와 같이 볼트간 인장파단후, 하중방향 전단파단과 우측방향으로 추가적인 인장파단이 동시에 발생하였다. 세번째는 하중방향 연단거리가 비교적 큰 두개의 실험체 DSF4T30 E48, DSF4T30E60의 경우, Fig. 5(e), Fig. 5(f)와 같이 실험이 종료된 상태에서 하중직각방향의 순단면파단 형상의 파단형태를 보인 것으로 나타났다. 그러나, Fig. 6(b)의 하중-변위 곡선에서 전형적인 블록전단파단 형태를 보인 Fig. 6(a)의 곡선과 비교해 볼 때 거의 유사한 형태를 보이는 것으로 나타났다. 즉, 하중방향 연단에서 거리가 먼 볼트간 인장파단(Fig. 5(e) 5(f), ①)에 의해 최대내력이 결정된 이후, 하중직각방향 양쪽 측연단부분에서 추가적인 인장파단(Fig. 5(e) 5(f), ②)이 발생한 것으로 판단된다. 실험종료시 종국파단형상은 순단면파단이지만, 볼트간의 인장파단에 의해서 실험체의 최대내력이 결정된 것으로 순단면파단 형상의 블록전단파단으로 가정한다.

페라이트계 스테인리스강의 이면전단 볼트접합부 실험체의 단순인장 실험결과 얻어진 최대내력(Pue), 최대내력 결정시점의 파단형태 및 실험종료시 파단형태를 Table 3에 정리하였다. 실험체간 측정된 실제 평판두께가 상이하므로 이를 공칭평판두께(3.0mm)의 값으로 보정한 최대내력(PueC)을 산정하였다. 또한, 하중방향 연단거리(e)의 증가에 따른 볼트접합부의 내력상승 추이를 고찰하기 위해서 동일 볼트배열 접합부에서 하중방향 연단거리가 가장 작은 접합부(DSF2T 30E30와 DSF 4T30E30)의 최대내력(PueC_e=30)으로 기준화한 값(PueC/ PueC_e=30 : 각 볼트배열에서 각실험체 보정내력을 하중방향연단거리, e=30mm인 실험체보정내력으로 나눈 값)을 Table 3에 포함하였다. 실험종료시 파단양상은 2행 1열과 2행 2열 볼트접합부는 하중방향 연단거리가 짧은 30mm, 36mm 실험체에서는 블록전단파단이 관측되었으나, 연단거리가 48mm 이상의 실험체는 서로 상이했다. 그러나, 최대내력이 결정된 시점에서의 파단양상은 Table 3에서 보는 바와 같이 볼트간 인장파단으로 모든 실험체에 대해 동일하게 나타났다. 하중방향 연단거리 증가함에 따라 보정최대내력(PueC)도 2행 1열, 2행 2열 볼트배열의 접합부에 대해 각각 최대 41%, 25% 증가하는 것으로 나타났다.

4. 현행 설계기준식에 의한 내력고찰

볼트접합부의 파단양상에 따른 내력(Put)에 대해 한국건축구조기준 KBC(2009)[11], 미국강구조협회 AISC(2001)[12], 일본건축학회 AIJ(2002)[13], 미국철강협회 AISI NAS(2007)[14], 미국토목학회 SEI/ASCE(2002)[15]에서 다음과 같이 설계식이 규정되어 있고, 각 파단형태로 부터 얻어진 내력 중 최솟값을 볼트접합부의 최대내력으로 간주한다. 상기의 현행기준식으로부터 계산된 최대내력과 실험결과 얻어진 최대내력과 비교하여 현행 기준식의 적용성을 검증하였다. KBC, AISC, AIJ, AISI 기준은 탄소강에 대한 볼트접합부 네가지 유형(순단면 파단, 종전단파단, 지압파단, 블록전단파단)의 내력식을 제시하고 있고 ASCE에서는 냉간성형 스테인리스강의 구조부재에 대한 내력식을 규정하고 있다. 한국건축구조기준(KBC2009)의 설계식은 미국 강구조협회(AISC)의 2001년도 기준과 동일하며, ASCE의 스테인리스강 구조기준에는 블록전단파단에 관한 내력식에 대해서는 언급하고 있지 않았다.

4.1 현행 설계 기준식

4.1.1 KBC(2009)[11], AISC(2001)[12]; 열간압연 탄소강

2009에 출판된 KBC(한국건축구조기준)는 미국강구조협회(AISC)의 2001년 및 2005년 기준을 근간으로 작성되어 볼트접합부에 대한 내력평가식은 유사한 것으로 나타났고, 아래와 같다.

(a) 순단면파단(Net section tensile fracture ; N)

KBC(2009)기준에서는 접합부의 순단면(

)에서 인장파괴가 발생하는 파단형태로 내력산정식은 다음과 같다.

)에서 인장파괴가 발생하는 파단형태로 내력산정식은 다음과 같다.

여기서,

은 볼트구멍의 단면결손을 제외한 인장저항 순단면적이고, σu는 모재의 인장강도이다.

은 볼트구멍의 단면결손을 제외한 인장저항 순단면적이고, σu는 모재의 인장강도이다.

(b) 종전단파단(Shear fracture, End-opening fracture ; E)

KBC(2009)기준에서는 식 (2), (3)과 같이 볼트구멍 변형을 내력계산시 고려여부에 따라 종전단파단내력을 다음과 같이 규정하고 있다.

볼트구멍의 변형이 설계에 고려될 경우,

볼트구멍의 변형이 설계에 고려되지 않을 경우,

여기서, t는 평판두께이고,

는 하중방향 순간격이고, 구멍의 끝과 피접합재의 끝 또는 인접구멍의 끝까지의 거리(

는 하중방향 순간격이고, 구멍의 끝과 피접합재의 끝 또는 인접구멍의 끝까지의 거리(

) 2행 1열의 경우,

) 2행 1열의 경우,

, 2행 2열의 경우,

, 2행 2열의 경우,

으로 한다.

으로 한다.

(c) 지압파단(Bearing fracture, B)

종전단파단내력이 지압파단을 초과하지 못하는 것으로 하고 있다. 이는 하중방향 연단거리(e)가 짧은 경우에는 종전단 파단이 발생하지만, 일정이상의 연단거리를 초과하면 하중방향 연단거리의 증가와 무관하게 내력이 일정하게 되는 지압파단형태로 간주하는 것으로 볼 수 있다.

볼트구멍의 변형이 설계에 고려될 경우,

볼트구멍의 변형이 설계에 고려되지 않을 경우,

(d) 블록전단파단(Block shear fracture, BS)

블록전단파단은 하중직각방향의 볼트간 인장파단과 하중방향의 전단파단의 조합에 의해 정의되며, KBC2009에서는 아래와 같이 두가지 조건 중 만족하는 평가식에 의해 내력이 결정된다. 식 (6)은 인장저항 순단면선에서 인장파단(

)과 전단저항 총단면선에서 전단항복(

)과 전단저항 총단면선에서 전단항복(

)하는 것을 의미하며, 식 (7)은 인장저항 총단면선에서 인장항복(

)하는 것을 의미하며, 식 (7)은 인장저항 총단면선에서 인장항복(

)과 전단저항 순단면선에서 전단파단(

)과 전단저항 순단면선에서 전단파단(

)하는 것을 나타낸다. 각 파단 및 항복단면선은 Fig. 7에 표시한다.

)하는 것을 나타낸다. 각 파단 및 항복단면선은 Fig. 7에 표시한다.

일때,

일때,

일때,

일때,

여기서, Ant는 인장저항 순단면적, Agt는 인장저항 총단면적, Agv는 전단저항 총단면적, Anv는 전단저항 순단면적. σy는 모재의 항복강도이다.

4.1.2 AIJ(2002)[13]; 탄소강

일본건축학회 기준에서 순단면파단식은 식 (1)과 동일하고 종전단파단과 지압파단은 별도구분하지 않고, 식 (8)의 단일식으로 규정하고 있다.

(a) 종전단파단, 지압파단

여기서,

, AIJ기준(냉간성형강, 허용응력도 설계법이나 일반적으로

, AIJ기준(냉간성형강, 허용응력도 설계법이나 일반적으로

를

를

로 치환)에서 연단거리가 판두께의 13배를 초과하는 경우 최대연단거리(

로 치환)에서 연단거리가 판두께의 13배를 초과하는 경우 최대연단거리(

)는

)는

로 규정하고 있다.

로 규정하고 있다.

는 하중방향 볼트간 중심간격(pitch)이다.

는 하중방향 볼트간 중심간격(pitch)이다.

(b) 블록전단파단

AIJ의 블록전단파단내력식은 단일식으로 규정하며, 하중직각방향 볼트간 순단면 인장파단(

)과 하중방향 총단면 전단파단(

)과 하중방향 총단면 전단파단(

)의 조합으로 정의한다. 유효전단저항계수 (effective shear stress factor)가 KBC와 AISC에서는 0.6으로 설정하고 있으나, AIJ에서는 0.5로 낮춰 제안하고 있다.

)의 조합으로 정의한다. 유효전단저항계수 (effective shear stress factor)가 KBC와 AISC에서는 0.6으로 설정하고 있으나, AIJ에서는 0.5로 낮춰 제안하고 있다.

4.1.3 AISI NAS(2007)[14] ; 냉간성형 탄소강

(a) 순단면파단

순단면파단 내력산정식 이외에 볼트수와 배치(판폭 또는 게이지)를 고려해 응력집중(전단지연 효과)에 대한 영향을 고려하는 AISI NAS기준에서는 와셔의 사용여부에 따라 식(10), (11)과 같이 내력식을 분리하여 적용하고 있다.

- 양면에 두 개 와셔 사용시, 1행1열, 1열 볼트배열

- 와셔 미사용시와 한면에만 와셔 사용시, 1행1열, 1열 볼트배열

- 하중방향으로 평행한 다중 볼트배열

여기서,

:볼트 직경,

:볼트 직경,

: 판의 폭/볼트의 수(동일한 열)

: 판의 폭/볼트의 수(동일한 열)

(b) 종전단파단

여기서,

는 2행 1열에서는

는 2행 1열에서는

이며, 2행 2열에서는

이며, 2행 2열에서는

으로 한다.

으로 한다.

(c) 지압파단

볼트구멍의 변형이 설계에 고려되지 않을 경우,

상기의 식은 양면에 와셔를 두개사용하고 볼트직경-평판두께비(

)가 10보다 작으면 지압계수(C)는 3.0이며, 식 (5)와 일치한다.

)가 10보다 작으면 지압계수(C)는 3.0이며, 식 (5)와 일치한다.

볼트구멍의 변형이 설계에 고려될 경우,

여기서,

(수정계수) =1.0(양면에 와셔를 두개 사용한 일면 전단접합), C(지압계수,

(수정계수) =1.0(양면에 와셔를 두개 사용한 일면 전단접합), C(지압계수,

)=3.0,

)=3.0,

(단위 변환계수, SI단위) : 0.0394

(단위 변환계수, SI단위) : 0.0394

(d) 블록전단파단

AISI 기준에서는 블록전단 파단형태를 아래와 같은 두식으로 정의하며 계산된 두 내력 중 최솟값을 블록전단파단내력으로 한다. 식 (16)은 식 (6)과 동일한 파단형태를 가지며, 식 (17)은 하중방향 볼트간 순단면 인장파단(

)과 하중방향 순단면 전단파단(

)과 하중방향 순단면 전단파단(

)의 조합을 나타낸다.

)의 조합을 나타낸다.

4.1.4 SEI/ASCE[15] ; 냉간성형 스테인리스강

미국구조기술자협회(SEI)와 미국토목학회(ASCE)에서는 2002년 냉간성형 스테인리스강의 구조설계기준을 출판했다. 아래의 세가지 파단형태(순단면파단, 종전단파단, 지압파단) 에 대한 내력식을 제안하고 있으며, 블록전단파단에 대한 규정은 별도로 없다.

(a) 순단면파단

볼트접합부에 있어서 순단면 파단의 내력산정식의 형태는 AISI NAS(2007)과 유사하다. AISI에서는 와셔를 양쪽에 사용하는 여부에 따라 순단면내력식을 제안하고 있으나, SEI/ ASCE(2002)에 의한 내력식의 분류는 전단면수에 따라 다음과 같이 구분하고 있다.

이면전단 볼트접합부,

일면전단 볼트접합부,

여기서,

: 총인장력에 대한 파단선상의 볼트가 부담하는 내력의 비율이다(

: 총인장력에 대한 파단선상의 볼트가 부담하는 내력의 비율이다(

인 경우 0으로 한다). 예) 1행 1열 r=1, 1행 2열 r=1/2, 2행 1열 r=1, 2행 2열 r=1/2

인 경우 0으로 한다). 예) 1행 1열 r=1, 1행 2열 r=1/2, 2행 1열 r=1, 2행 2열 r=1/2

: 볼트 직경,

: 볼트 직경,

: 하중방향과 직각방향의 볼트간격(게이 지,

: 하중방향과 직각방향의 볼트간격(게이 지,

)이며, 단일 볼트의 경우는 판폭(

)이며, 단일 볼트의 경우는 판폭(

)으로 한다.

)으로 한다.

(b) 종전단파단

여기서,

(c) 지압파단

지압파단내력식도 순단면 파단내력식과 동일하게 볼트접합 전단면수에 따라 다음과 같이 두식으로 분류하고 있다. 이면전단 볼트접합부의 내판인 경우 양쪽 외판에 의해 변형이 구속되는 관계로 일면전단 볼트접합부에 비해 지압내력이 큰 것으로 예측된다.

일면전단 볼트접합부,

이면전단 볼트접합부,

4.2 최대내력 및 파단형태 비교

재료시험결과 얻어진 Table 1의 평균항복강도(

)와 인장강도(

)와 인장강도(

)를 적용하여 5.1절에서 제시된 현행의 설계기준식을 기준으로 각 파단형태로 부터 얻어진 최소내력을 접합부의 파단최대내력으로 하여 Table 4에, 실험결과 최종파단형태(블록전단파단)와 동일한 설계식의 내력을 정리하여 Table 6에 나타낸다. Table 5, 7은 실험결과 최대내력(Pue)을 기준으로 설계기준식(Put)에 의한 내력을 비교한 통계적 자료를 제시하고 있다. ASCE 기준에서 블록전단파단에 대한 내력평가식이 없으므로 Table 4에는 블록전단파단(BS)내력을 제외한 세가지 파단형태인 순단면파단(N), 종전단파단(E), 지압파단(B)을 대상으로 평가하였다. 각 기준식에서 가정하는 블록전단파단 조합을 볼트배열에 따라 Fig. 8에 나타낸다. Fig. 5(a), 5(c)에서 보는 바와 같이 실험결과의 전형적인 블록전단파단선은 2행 1열은 Fig. 8(a), 2행 2열은 Fig. 8(b)와 일치하고 있다. 실험결과의 블록전단파단 조합이 일치하는 기준식은 식 (6), 식 (9), 식 (16)임을 알 수 있다. 현행기준식에 의해 파단형태별 내력을 산정할 때에 볼트구멍의 변형이 설계에 반영되지 않은 경우, 양면에 두개의 와셔를 사용한 경우, 이면전단 볼트접합부의 경우를 대상으로 하였다.

)를 적용하여 5.1절에서 제시된 현행의 설계기준식을 기준으로 각 파단형태로 부터 얻어진 최소내력을 접합부의 파단최대내력으로 하여 Table 4에, 실험결과 최종파단형태(블록전단파단)와 동일한 설계식의 내력을 정리하여 Table 6에 나타낸다. Table 5, 7은 실험결과 최대내력(Pue)을 기준으로 설계기준식(Put)에 의한 내력을 비교한 통계적 자료를 제시하고 있다. ASCE 기준에서 블록전단파단에 대한 내력평가식이 없으므로 Table 4에는 블록전단파단(BS)내력을 제외한 세가지 파단형태인 순단면파단(N), 종전단파단(E), 지압파단(B)을 대상으로 평가하였다. 각 기준식에서 가정하는 블록전단파단 조합을 볼트배열에 따라 Fig. 8에 나타낸다. Fig. 5(a), 5(c)에서 보는 바와 같이 실험결과의 전형적인 블록전단파단선은 2행 1열은 Fig. 8(a), 2행 2열은 Fig. 8(b)와 일치하고 있다. 실험결과의 블록전단파단 조합이 일치하는 기준식은 식 (6), 식 (9), 식 (16)임을 알 수 있다. 현행기준식에 의해 파단형태별 내력을 산정할 때에 볼트구멍의 변형이 설계에 반영되지 않은 경우, 양면에 두개의 와셔를 사용한 경우, 이면전단 볼트접합부의 경우를 대상으로 하였다.

4.2.1 DSF2T30시리즈(2행 1열)

DSF2T30시리즈 접합부는 실험결과 종국상태에서 블록전단 파단(BS, 볼트간 인장파단 또는 항복+하중방향 종전단파단 또는 항복)을 나타났다. 우선, 기준식에 의해 예측된 최소내력을 갖는 파단형태에 따른 비교·결과를 고찰한다. Table 4로부터 AISC, AIJ, AISI 기준식에 의해 예측된 파단형태는 2행 1열 볼트접합부에서 하중방향 연단거리가 비교적 짧은 실험체는 실험결과의 종국파단형태(BS)와 일치하고 있지만, 하중방향 연단거리 60mm를 갖는 실험체에 대해서는 기준식에 의한 예측파단형태(B 또는 E)는 실험결과와 일치하지 않는 것으로 나타났다. ASCE에 의해 DSF2T30E30 실험체에 대해 종전단파단(E)가, 나머지 실험체는 지압파단(B)이 예측되었다. 실험 최대내력에 대한 기준식 최대내력비(Put/Pue)는 0.75~0.94범위로 전반적으로 기준식에 의해 접합부의 내력을 과소평가되었다(Table 5).

실험결과의 최종파단형태와 동일한 블록전단파단 기준식에 의한 산정된 내력(Put)과 결정된 기준식을 Table 6에, 최대내력비(Put/Pue)는 Table 7에 정리하였다. 최내내력비는 0.83~0.99로 나타났으며, 대체적으로 과소평가하는 경향을 보였다. AISC에 의해 블록전단파단 내력은 식 (7), AIJ는 식 (9), AISI는 식 (17)에 의해 결정되었다. AISC에 의한 블록전단 파단선(식 (7), Fig. 8(c))은 실험결과의 블록전단파단선과 일치하지 않았으나, AIJ와 AISI에 의한 블록전단파단 조합선이 실험결과(Fig. 8(a), 8(b))와 일치하는 것으로 나타났다.

4.2.2 DSF4T30시리즈(2행 2열)

DSF4T30시리즈 볼트접합부는 3장에서 언급한 바와 같이 실험결과에서 최대내력은 모두 볼트간 인장파단에서 결정되었지만, 세가지 유형의 종국파단형태(전형적인 블록전단파단, 혼합형 블록전단파단, 순단면파단)를 보였다. 그러나, 하중-변위 곡선과 실험도중의 관찰로부터 하중직각방향 볼트간 인장파단에 의해 최대내력이 결정된 후, 추가적으로 측단방향으로 인장파단이 발생되었기 때문에 통상적인 순단면 파단으로 분류하지 않고 블록전단파단의 한 유형으로 본 논문에서는 간주하였다. 식 (1)에 의해 계산된 DSF4T30E48과 DSF4 T30E48접합부의 순단면 파단내력(Put)은 178.23kN이었고, 실험최대내력(Pue)은 각각 146.31kN, 153.27kN로 순단면 파단식에 의한 값보다 낮은 점과 하중방향 연단거리가 48mm에서 60mm로 증가되고 실험최대내력도 상승된 점으로부터, 하중방향 연단거리가 증가시 내력이 증가되는 블록전단파단 형태로 보는 것이 타당할 것이다.

현행 기준식에 의해 예측된 최소내력을 갖는 파단형태에 따른 비교·결과를 고찰한다. Table 4로부터 AISC, AIJ, AISI 등 세개의 기준식에 의해 예측된 파단형태(블록전단파단, BS)는 2행 2열 볼트접합부의 실험결과와 일치하는 것으로 나타났다.

ASCE에 의해서는 모든 실험체가 종전단파단(E)되는 것으로 예측되었다. 실험 최대내력에 대한 기준식 최대내력비(Put/Pue)는 AISC가 평균 0.96, AIJ가 평균 1.01을 나타냈으며, 비교적 양호한 대응을 보여주고 있다. AISI에 의해서는 평균 11%정도 실험체의 내력이 과소평가되었다(Table 5, Table 7). 마찬가지로, AISC에 의해 블록전단파단 내력은 식 (7), AIJ는 식 (9), AISI는 식 (17)에 의해 결정되었다. AISC기준에 의한 블록전단파단선(Fig. 8(c) : 하중직각방향으로 인장저항 총단면항복 + 전단저항 순단면파단)은 실험결과의 블록전단파단선(Fig. 8(b) : 하중직각방향으로 인장저항 순단면 파단 + 전단저항 총단면 파단)과 일치하지 않았으나, AIJ와 AISI기준에 의한 블록전단파단 조합선이 실험결과(Fig. 8(b))와 일치하는 것으로 나타났다.

5. 볼트 배열에 따른 내력평가식 고찰

2행 2열 볼트접합부에 대해서는 블록전단파단선과 최대내력에 있어 좋은 대응을 보여주는 AIJ기준(식 (9))을 적용하는 것이 타당할 것으로 본다. 그러나, Table 7에서와 같이 2행 1열 볼트접합부의 경우에는 AIJ기준에 의해 블록전단파단내력을 평균 13% 낮게 평가되고 있다. 볼트 배열이 1열로 하중방향 볼트간 간격인 피치거리가 전단저항 단면적에 포함되지 않고, 볼트간 인장파단후, 하중방향 연단쪽으로 즉시 전단파단이 발생한다는 개념과 Mises항복이론을 적용하여 내력력평가식을 제안해 본다. 블록전단내력의 산정시에 볼트간 순단면 인장파단내력(

)과 하중방향 전단저항 총단면의 전단파단내력(

)과 하중방향 전단저항 총단면의 전단파단내력(

)의 합으로 하고 있고, 여기서, 전단파단내력 산정시필요한 전단응력을

)의 합으로 하고 있고, 여기서, 전단파단내력 산정시필요한 전단응력을

로 치환하여 식 (23)과 같이 블록전단파단식을 추천하였다.

로 치환하여 식 (23)과 같이 블록전단파단식을 추천하였다.

2행 1열 및 2행 2열 이면전단 페라이트계 스테인리스강 볼트접합부의 실험 및 현행기준식의 내력예측식의 비교·결과로부터 제안한 식 (23)과 (9)에 근거하여 계산된 접합부의 최대내력을 Table 8에 정리하였다. 8개 실험체의 실험최대내력에 대한 제안식의 평균 최대내력비(Put/Pue)는 0.99(변동계수 : 0.049)로 실제의 블록전단의 파단메커니즘과 일치하며, 예측정도는 상승되었다는 것을 알 수 있다.

2행 1열 이면전단 볼트접합부 내판,

2행 2열 이면전단 볼트접합부 내판,

6. 결 론

본 연구에서는 볼트배열(2행 1열, 2행 2열)과 하중방향 연단거리(30~60mm)를 변수로 하여 공칭두께 3.0mm, 페라이트계 스테인리스강(STS430) 평판으로 제작된 이면전단 볼트접합부 8개에 대한 단순인장실험을 실시하였고, 다음과 같은 결론을 얻었다.

(1)2행 1열의 경우, 하중직각방향 볼트간 인장파단이 발생한 후, 하중방향으로 볼트구멍 외곽선에서 양쪽으로 전단파단되는 전형적인 블록전단파단이 발생하였다. 하중방향 연단거리가 증가함에 따라 내력도 최대 41%까지증가하였다.

(2)2행 2열 볼트배열에서는 종국상태에서 3가지 유형의 파단형태 (전형적인 블록전단파단, 볼트간 인장파단후 동시에 하중방향전단파단과 한쪽의 측단부로 인장파단, 볼트간 인장파단후 양측단으로 인장파단). 각 종국파단형태는 상이했지만, 모두 볼트간 인장파단에 의해 최대내력이 결정되었다.

(3)블록전단을 포함한 네가지의 파단형태에 따른 내력식을 제안하고 있는 현행기준식 AISC, AIJ, AISI에 의한 예측 최대내력 및 파단형태를 실험결과와 비교한 결과, AISC와 AISI는 전반적으로 접합부의 내력을 과소평가하는 경향을 보였다. AIJ에 의해서는 2행 1열의 경우는 평균 13%정도 내력을 과소평가하였지만, 2행 2열의 볼트접합부는 블록전단내력이 실험과 양호한 대응을 보여주었다. 블록전단파단선 메카니즘은 AIJ와 AISI의 예측결과가 실험결과(순단면 볼트간 인장파단과 전단저항 총단면 파단의 조합)와 잘 일치하는 것으로 나타났다.

(4)현행기준식의 블록전단파단형태와 최대내력의 비교결과, 블록전단파단 내력식으로 2행 2열 접합부의 내력식으로 AIJ식(식 (9))을, 2행 1열 접합부의 경우는 미세스(Mises)항복이론을 적용한 전단파단강도를 산정하여 식 (23)을 추천하였다.

추후, 박판거동특성 및 재료성질차이를 고려해 추가적인 실험 및 변수해석을 통해 다른 볼트배열과 평판두께에 대해서도 검토할 필요가 있다.

Acknowledgments

본 연구는 2013년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업(2013023394)과 우수연구센터육성사업인 한양대학교 친환경건축 연구센터의 지원으로 수행되었음 (2005-004906).

References

- Johnson, A.L. and Winter, G. (1966) Behavior of stainless steel columns and beams, Journal Structural Division, ASCE, Vol. 92, No. 10, pp.97-118.

- AISI (1968) Specification for the design of light gage cold-formed stainless steel structural members, AISI.

- 임성우, 장인화(2003) 스테인리스 304 강재의 국부좌굴에 관한 연구, 한국강구조학회논문집, 한국강구조학회, 제15권, 제1호, pp.51-57.Im, S.W. and Chang, I.H. (2003) A Study on the Local Buckling Strength of Stainless Steel 304, Journal of Korean Society of Steel Construction, KSSC, Vol. 15, No. 1, pp.51-57 (in Korean).

- 이명재, 김희동(2005) 스테인리스 각형강관기둥의 최대내력, 한국강구조학회논문집, 한국강구조학회, 제17권, 제1호, pp.73-82.Lee, M.J. and Kim, H.D. (2005) The Maximum Strength of Stainless Steel Rectangular Hollow Section Columns and Beam-Columns, Journal of Korean Society of Steel Construction, KSSC, Vol. 17, No. 1, pp.73-82 (in Korean).

- Kuwamura, H. and Isozaki, A. (2002) Ultimate Behavior of Fastener Connections of Thin stainless Steel Plates, Journal of Structural and Construction Engineering, Vol. 6, No. 556, pp.159-166.

-

Kim, T.S. and Kuwamura, H. (2007) Finite element modeling of bolted connections in Thin-walled stainless steel plates under static shear, Thin- walled Structures, Vol. 45, No. 4, pp.407-421.

[https://doi.org/10.1016/j.tws.2007.03.006]

- 김민성, 김태수, 김승훈, 이용택(2011) 오스테나이트계 스테인레스강(STS304) 앵글 볼트 접합부의 구조적 거동에 관한 실험적 연구, 한국강구조학회논문집, 한국강구조학회, 제23권, 제1호, pp.29-39. Kim, M.S., Kim, T.S., Kim, S.H., and Lee, Y.T. (2011) An Experimental Study on Structural Behavior of Bolted Angle Connections with Austenitic Stainless Steel, Journal of Korean Society of Steel Construction, KSSC, Vol. 23, No.1, pp.29-39.

- 임진성, 김태수, 김승훈, 이용택(2010) 페라이트계 스테인레스강(STS430) 박판 일면전단 볼트접합부의 거동에 관한 실험적 연구, 2010년도 학술대회발표집, 한국강구조학회, pp.219-220.Lim, J.S., KIM, T.S., KIM S.H., and Lee, Y.T. (2010) An Experimental Study on Behavior of Single Shear Bolted Connections with Thin-walled Ferritic Stainless Steel, Proceedings of Annual Conference Korean Society of Steel Construction, KSSC, pp.219-220 (in Korean).

- 김지훈, 이용택, 김승훈, 김태수(2012) 페라이트계 스테인레스강 볼트접합부의 연단거리에 대한 변수 해석, 2012년도 추계학술대회논문집, 대한건축학회, 제32권, 제2호, pp.459-460.KIM, J.H., Lee, Y.T., KIM, S.H., and KIM, T.S. (2012) Parametric Analysis on End/Edge distance of Ferritic stainless Bolted Connections, Proceedings of Annual Conference Architectrural Institute of Korea, AIK, Vol. 32, No. 2, pp.459-460 (in Korean).

- 김민성, 김태수, 김승훈, 이용택(2010) 페라이트계 스테인레스강(STS430) 박판 볼트접합부의 종국거동에 관한 실험적 연구, 2010년도 추계학술대회논문집, 대한건축학회, 제30권, 제1호, pp.141-142.KIM, M.S., KIM, T.S., KIM, S.H., and Lee, Y.T. (2010) An Experimental Study on Ultimate Behavior of Bolted Connections with Thin-walled Ferritic Stainless Steel, Proceedings of Annual Conference Architectrural Institute of Korea, AIK, Vol. 30, No. 1, pp.141-142 (in Korean).

- 대한건축학회(2009) 건축구조기준 및 해설(KBC2009).AIK (2009) Korean Building Code and Commentary, Architecural Institute of Korea (in Korean).

- AISC (2001), Manual of Steel Construction-Load and Resistance Factor Design, 3rd edition, American Institute of Steel Construction.

- AIJ (2002) Recomm-endations for Limit State Design of Steel Structures, Architectural Institute of Japan.

- AIS (2007) North American Specification for the Design of Cold-Formed Steel Structural Members, AISI S100-07, American Iron and Steel Institute.

- ASCE (2002) Spec-ification for the design of cold- formed stainless steel structural members. SEI/ ASCE-8-02, American Society of Civil Engineers.

- 김태수, 김민성, 정하영, 이용택, 김승훈(2010) 탄소강 일면전단과 이면전단 볼트접합부의 종국거동의 비교연구, 대한건축학회구조계논문집, 대한건축학회, 제26권, 제4호, pp.31-38.KIM, T.S., KIM, M.S., Lee, Y.T., and KIM, S.H. (2010) Comparative Study on Ultimate Behavior of Single shear and Double Shear Bolted Connections with Thin-walled Carbon Steel, Journal of Architectrural Institute of Korea, AIK, Vol. 26, No. 4, pp.31-38 (in Korean).