고강도 T형강을 사용한 합성트러스의 합성효과

초록

슬래브와 트러스 보의 합성효과를 고려한 합성트러스의 경우 단순히 고정하중으로 취급되던 슬래브를 구조체로서 활용할 수 있으므로 구조재료를 매우 효과적으로 활용할 수 있게 되고 구조체의 강성이 증가하게 되므로 장스팬 설계의 중요 변수인 사용성 측면에서도 상당한 이점을 확보할 수 있게 된다. 이와 더불어 슬래브 하부에 다양한 설비 시설을 위한 공간이 확보되므로 보의 춤이 깊어지는데 대한 단점을 상당부분 상쇄할 수 있게 된다. 본 연구는 합성 트러스 시스템을 개발함에 있어 상하현재를 600MPa급 고강도강을 사용하여 실험과 수치해석을 통해 스터드 커넥터의 유․무에 따른 합성 트러스의 역학적 거동 특성을 평가하는 것을 목적으로 한다. 또한 상하현재로 일반강재를 사용한 연구결과와 비교하였다. 그 결과 고강도강으로 T형강을 사용한 경우는 일반강재를 T형강으로 사용한 경우보다 구조성능에서 더욱 효율적임을 알 수 있었다.

Abstract

The composite action in truss beam is generally achieved by providing shear connectors between the steel top chord of the truss and the concrete slab. The composite sections have greater stiffness than the sum of the individual stinesses of the slab and truss. Therefore, steel trusses that act compositely with concrete slabs can carry larger load and are stiffer and less prone to transient vibration. The crack pattern and deflection of the beam of the composte truss were investigated by using of 600MPa class steel in this study. The test results were compared with the results for the noncomposite trusses. Test results were also compared with the results of composite trusses by using of 400MPa class steel. It was ascertained that the case of high strength steel is more efficient compared with the case of SS400 steel for T-shaped steel.

키워드:

합성트러스, T형강, 합성거동, 장스팬, 시어커넥터, 고강도강Keywords:

composite truss, T-shaped section steel, composite action, long span floors, shear connecter, high strength steel1. 서 론

건축물에 적용되는 장스팬 구조시스템은 대부분 플레이트 거더 또는 일반 트러스 보이다. 그런데 20m 이상 장스팬의 경우 플레이트 거더는 경제성이 떨어지므로 일반 트러스 보가 주로 적용되고 있다.

그러나 국내에서는 현재 일반 트러스 보의 경우 상부 바닥 구조체인 슬래브와 트러스 보의 합성효과를 전혀 고려하지 않고 설계하고 있다. 따라서 국내의 실정에 적합한 합성트러스 시스템의 개발은 지속적으로 수요가 증가하고 있는 장스팬 구조에 대한 효율적인 해결을 하게 된다. 이에 앞선 두 연구에서 합성트러스의 합성효과가 증명되었고[1],[2],[3],[4], 따라서 이 연구에서는 상․하현재로서 SS400 강재 대신에 600MPa급 고강도강을 사용한 T형강 합성트러스의 거동특성을 파악하고자 한다.

실험체는 600MPa급 고강도강과 SS400 강재, 24MPa 강도의 콘크리트를 사용하여 합성트러스 2개를 제작하였고 일반 철골트러스 2개를 포함 총 4개의 실험체를 제작하여 실험을 실시하였다. 또한 실험과 병행하여 실험과 동일한 방법으로 유한요소해석을 실시하고 이를 실험결과와 비교하였다.

또한 실험결과를 상하현재를 SS400 강재로 사용한 앞서 시행한 실험결과[3]와 비교하였다.

해석프로그램은 ABAQUS CAE 6.5-1[6]을 사용하였다.

2. 고강도 T형강을 사용한 합성트러스 실험

2.1 실험계획

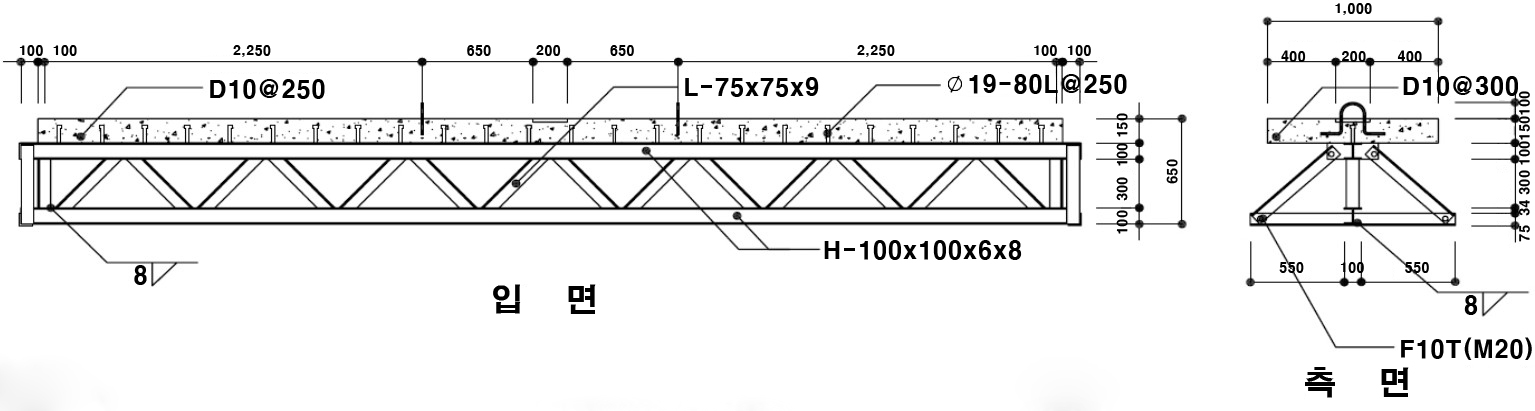

고강도 T형강을 사용한 합성트러스의 합성효과 검증실험을 위해 완전 합성트러스 실험체와 슬래브가 없는 순수 T형강 트러스를 제작하였다. 각 실험체의 상세는 Fig. 1과 같다.

실험에 사용된 트러스의 상·하현재는 용접조립한 T-125×

Fig. 1 Composite Truss using T-shaped Steel

125×6.5×9이고 웨브재는 L-75×75×9이며 강재의 재질은 상·하현재는 600MPa급 고강도강을 사용했으며 웨브재는 SS400강재이다. 콘크리트 슬래브는 보통콘크리트(

=24 MPa)를 사용하였으며, 슬래브의 폭은 스팬의 크기에 따라 변하지만 스팬6m에서는 합성효과를 충분히 발휘할 수 있다고 생각되는 폭으로 1,000mm로 하였고 슬래브는 일반적인 두께 150mm로 하였다.

=24 MPa)를 사용하였으며, 슬래브의 폭은 스팬의 크기에 따라 변하지만 스팬6m에서는 합성효과를 충분히 발휘할 수 있다고 생각되는 폭으로 1,000mm로 하였고 슬래브는 일반적인 두께 150mm로 하였다.

실험체의 길이는 6,000mm로 제작하였고, 합성트러스의 경우 ∅19-80L 스터드커넥터를 사용하였는데 6,000mm 실험체는 250mm 간격으로 1열 배열하여 현행 합성보 설계기준에 따라 완전 합성 거동하도록 설계하였다. 이와 같이 합성트러스 실험체 2개, 순수 철골트러스 2개로 총 4개의 실험체를 제작하였다. 실험체 일람을 Table 1에 나타내었다.

2.2 구조재료시험

2.2.1 강재의 소재시험

실험체 제작에 사용된 강재의 기계적인 특성을 파악하기 위하여 인장강도 시험을 실시하였다. 상·하현재에 사용된 T형강의 플랜지 및 스템에서 각각 1개씩, 웨브재에 사용된 ㄱ형강에서 2개의 인장시험편을 절취하여 총 4개의 인장시험편을 제작하였다.

시험체 제작에 사용된 강재의 재질은 600MPa급 고강도강과 SS400으로서 인장강도에 사용된 시험편은 한국공업규격의 금속재료 인장시험편 B 0801[7]에 제시된 시험편에 준하여 제작하였다.

강재의 응력-변형도 관계를 파악하기 위하여 시험편 중앙부 양측에 와이어 스트레인 게이지(W.S.G.)를 각각 부착하였으며, 연신율을 측정하기 위하여 가력 전 인장시험편에 표점거리를 표시하고 가력 후에 거리를 측정하였다. 가력은 980kN 성능의 만능재료시험기(U.T.M.)를 사용하였다. 강재의 인장시험 결과를 Table 2에 나타내었다.

강재의 인장시험결과 인장시험편의 평균항복강도는

Name |

Concrete Slab (

|

Span (mm) |

Depth (mm) |

Stud Connector (

|

CT600C |

No |

6,000 |

650 |

Interval 250mm 1 row |

CT600P |

||||

ST600C |

Yes |

500 |

- |

|

ST600P |

||||

표기 - CT:C, ST:철골트러스, C:집중하중가력, P:균등하중가력 |

||||

로 600MPa급 고강도강의 공칭항복강도

로 600MPa급 고강도강의 공칭항복강도

를 초과하였다. 항복비는 0.84에서 0.85사이의 값을 나타내었고, 연신율은 34%의 값을 나타내고 있다.

를 초과하였다. 항복비는 0.84에서 0.85사이의 값을 나타내었고, 연신율은 34%의 값을 나타내고 있다.

2.2.2 콘크리트 압축강도시험

실험체의 슬래브 제작에 사용된 콘크리트의 압축강도를 알아보기 위하여 압축강도시험을 실시하였다. 콘크리트는 실험체 계획시 공칭압축강도

=24MPa로 계획하였으며, 압축강도용 공시체는 지름 150mm, 높이 300mm의 원형공시체로 제작하였다.

=24MPa로 계획하였으며, 압축강도용 공시체는 지름 150mm, 높이 300mm의 원형공시체로 제작하였다.

콘크리트 공시체는 콘크리트 슬래브 현장 타설시 사용되었던 1대의 레미콘에서 총 3개의 공시체를 제작, 수중양생을 실시하였다. 압축강도시험결과 콘크리트 공시체의 평균압축강도는 17MPa로서, 계획하였던 콘크리트의 설계배합강도인 24MPa에 비해 낮은 결과를 보였다.

2.3 가력 및 측정방법

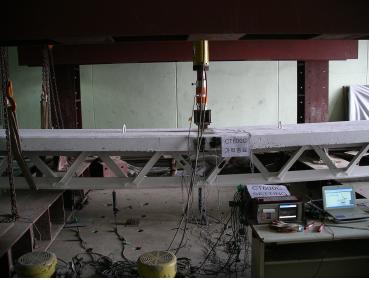

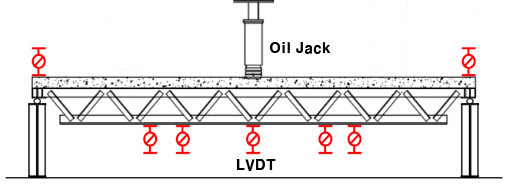

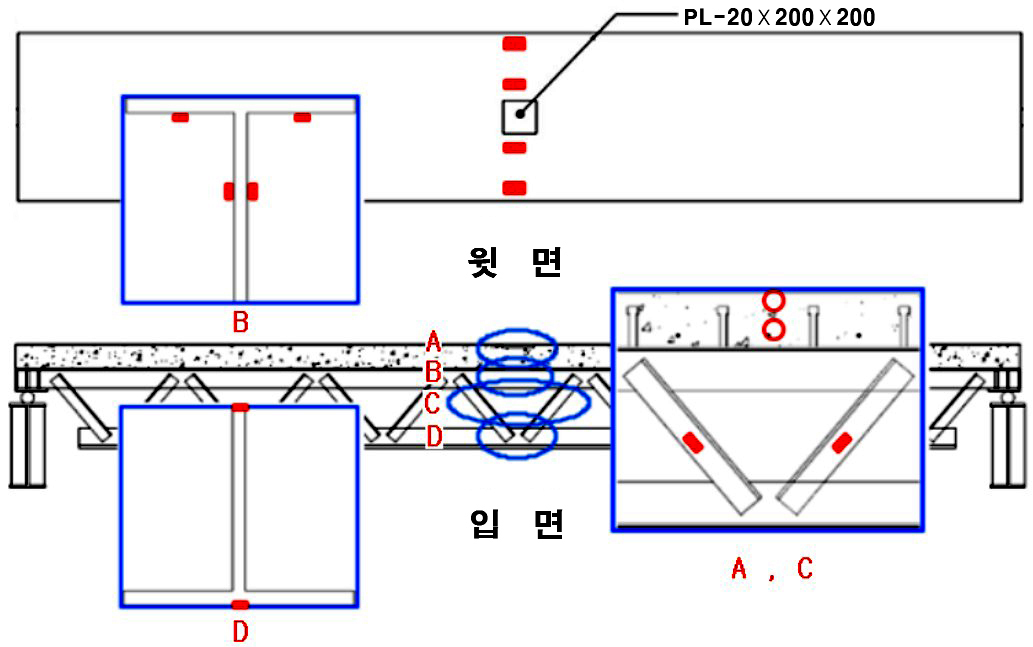

가력 및 실험체 계측상황을 Fig. 2, 3에 각각 나타내었다.

실험은 양단 단순지지로 하여 집중하중재하실험의 경우 보스팬의 1/2지점에 490kN 성능의 오일잭 1대를 사용하여 재하 하였고, 균등휨실험은 실험체 양단으로부터 보 스팬의 1/3지점에 각각 490kN 성능의 오일잭 총 2대를 사용하여 가력점 사이에 균등휨모멘트가 발생하도록 하였다. 실험은 최대하중 또는 처짐이 일정량 이상 발생할 때까지 가력 하였다. 가력하중 측정은 490kN용량의 로드셀을 사용하였으며, 합성 및 비합성트러스 실험체에는 총 7개의 변위측정기(LVDT)를 사용

Steel Grade |

Test Piece |

Yield Strength (N/mm2) |

Tensile Strength (N/mm2) |

Yield Ratio |

Elongation (%) |

T-125×125×6.5×9 (600MPa) |

1 |

593 |

697 |

0.85 |

34 |

2 |

593 |

695 |

0.84 |

34 |

|

Mean |

593 |

696 |

0.85 |

34 |

|

L-75×75×9 (SS400) |

1 |

323 |

461 |

0.70 |

46 |

2 |

329 |

463 |

0.71 |

46 |

|

Mean |

326 |

462 |

0.71 |

46 |

이 중 변위측정기는 실험체 스팬의 1/2, 1/3, 1/4지점에 설치하여 변위를 측정하였고, 양단부의 상부에도 변위측정기를 설치하여 실험체의 처짐을 측정하였다. 균등하중 재하 시에도 동일한 측정방법을 사용하였다.

2.4 실험결과

가력 실시한 4개 실험체의 실험결과로서 최대하중과 최대모멘트, 그 때의 스팬 중앙부의 처짐량(

), 지점단부의 부재각(

), 지점단부의 부재각(

), 전소성모멘트일 때의 부재각(

), 전소성모멘트일 때의 부재각(

)를 항복모멘트(

)를 항복모멘트(

) 및 전소성모멘트(

) 및 전소성모멘트(

) 와 함께 Table 3에 나타내었다. 항복모멘트 및 전소성모멘트 산정에서 웨브재의 효과는 무시하였다.

) 와 함께 Table 3에 나타내었다. 항복모멘트 및 전소성모멘트 산정에서 웨브재의 효과는 무시하였다.

전소성모멘트일 때의 부재각(

)는 모멘트-처짐각 곡선에서 전소성모멘트(

)는 모멘트-처짐각 곡선에서 전소성모멘트(

) 값과 탄성구간의 연장선이 만나는 지점에서의 부재각(

) 값과 탄성구간의 연장선이 만나는 지점에서의 부재각(

)을 뜻한다.

)을 뜻한다.

2.4.1 철골트러스 실험체

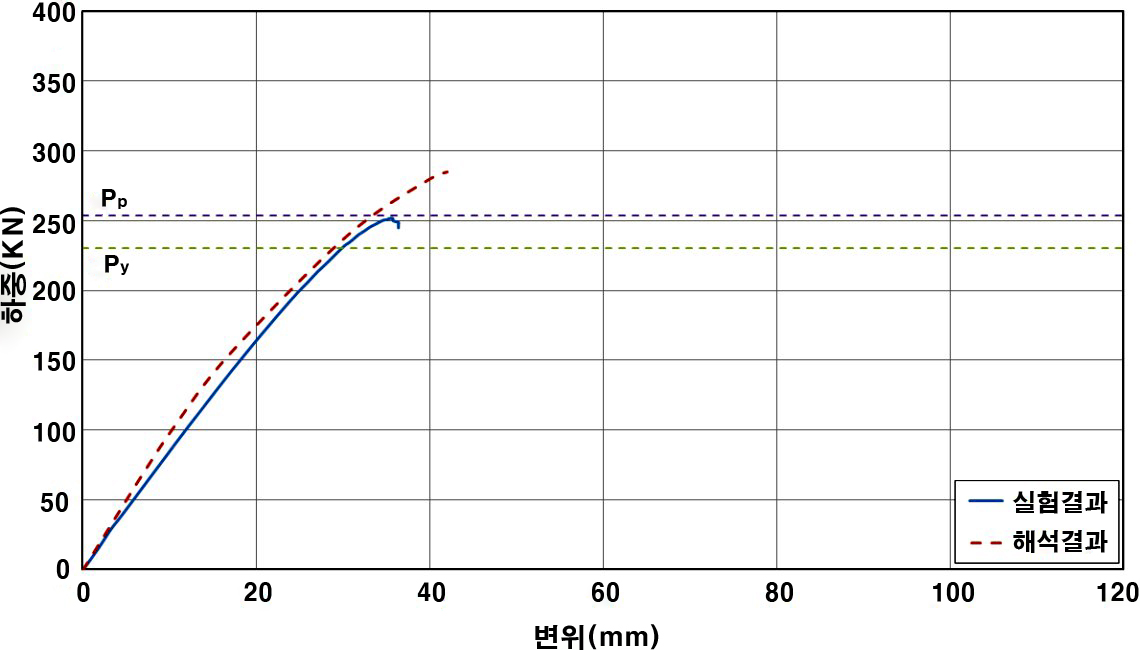

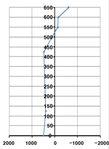

(1) ST600C 실험체

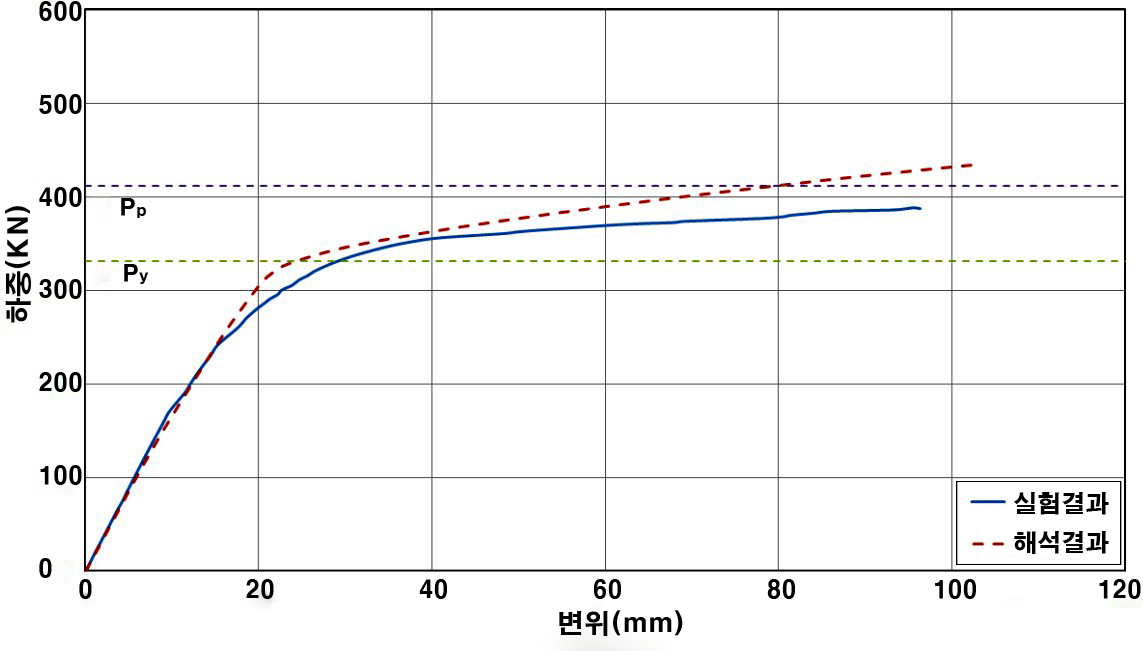

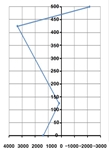

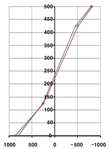

집중하중 재하 시 슬래브가 없는 철골트러스 실험체의 하중 변위 관계를 Fig. 4에 나타내었고 하중 단계별 중립축의 변화를 Table 4에 나타내었다. 합성트러스의 합성효과를 확인하기 위한 기준이 되는 실험체로서 합성트러스에 비해 낮은 강성을 가지고 있음을 확인할 수 있었다. 가력도중 약 248kN에서 횡좌굴이 발생하여 최대내력이 결정되었다. Fig. 4에 각 실험체의 단면의 항복하중(

)과 소성모멘트에 도달하는 하중(

)과 소성모멘트에 도달하는 하중(

)도 나타내었다(이하 각 실험체 동일). 최대하중 시의 실험체 상황을 Fig. 5에 나타내었다.

)도 나타내었다(이하 각 실험체 동일). 최대하중 시의 실험체 상황을 Fig. 5에 나타내었다.

Fig. 4에는 뒤에 기술하는 유한요소해석에 의한 결과도 함께 도시되어져 있다(각 실험체 이하동일). 그림에서 실선으로 표현한 것이 실험결과이고 점선으로 나타낸 것이 해석결과이다.

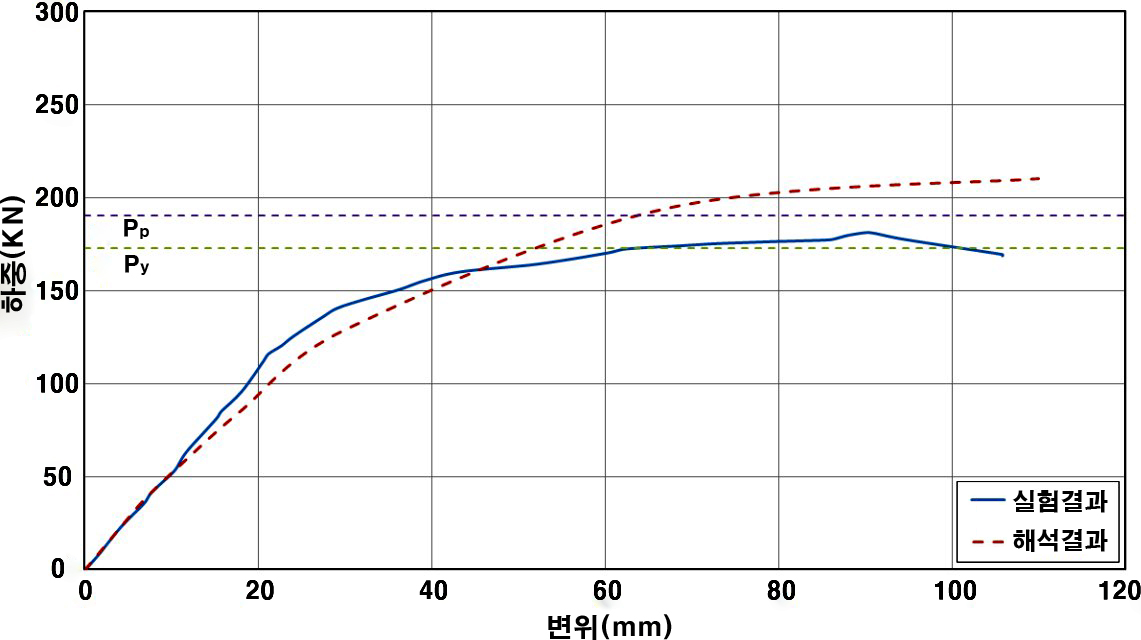

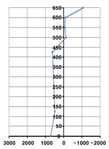

(2) ST600P 실험체

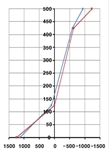

균등하중 재하 시 슬래브가 없는 철골트러스 실험체의 하중-변위 관계를 Fig. 6에 나타내었고, 하중 단계별 중립축의 변화를 Table 5에 나타내었다. 가력도중 약 181kN에서 횡좌굴이 발생하여 최대내력이 결정되었다. 중립축 변화를 보면 좌측과 우측의 변형률이 거의 비슷함을 볼 수 있었다. 최대하중시의 실험체 상황을 Fig. 7에 나타낸다.

2.4.2 합성트러스 실험체

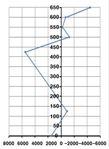

(1) CT600C 실험체

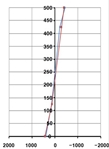

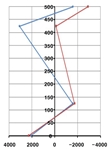

집중하중 재하 시 합성트러스 실험체의 하중-변위 관계를 Fig. 8에 나타내었고, 하중 단계별 중립축의 변화를 Table 6에 나타내었다. 실험결과 상당히 높은 강성을 보여주고 있다. 최대하중 약 388kN에서 제하하였다(Fig. 9).

하중 단계별 중립축의 변화를 보면 중립축이 슬래브 내부에 발생하며 콘크리트 슬래브와 철골트러스가 일체거동 하는 것을 볼 수 있었다.

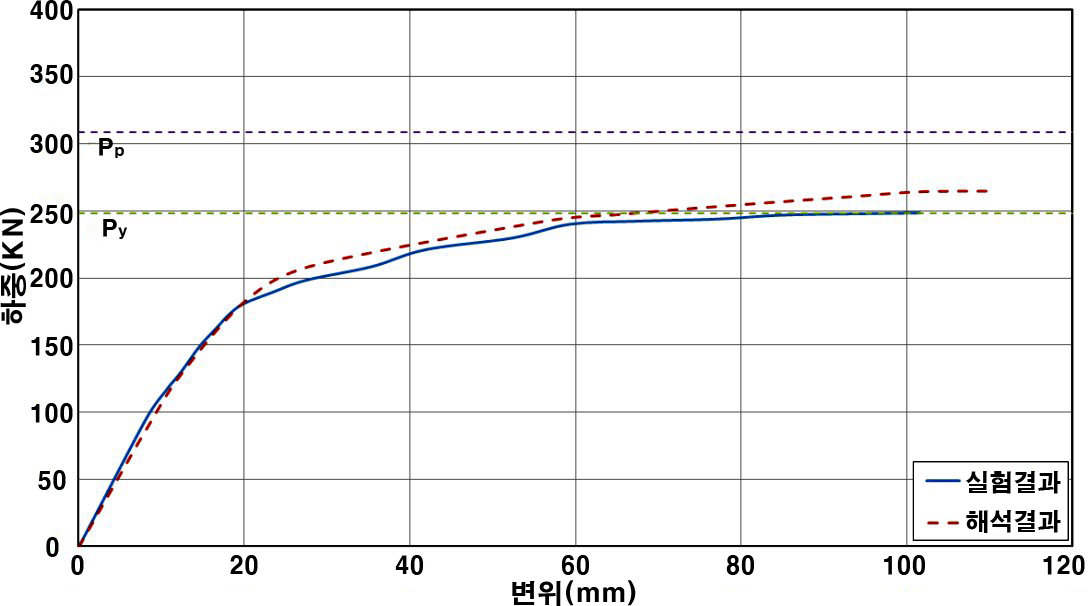

(2) CT600P 실험체

균등하중 재하 시 합성트러스 실험체의 하중-변위 관계를 Fig. 10에 나타내었고, 하중 단계별 중립축의 변화를 Table 7에 나타내었다. 가력 중 약 248kN에서 콘크리트 슬래브가 붕괴되면서 실험이 조기종료 되었다(Fig. 11).

하중 단계별 중립축의 변화에서 중립축이 슬래브 내부에 발생하는 것은 확인하였으며 콘크리트 슬래브와 철골트러스가 일체거동 하여 Fig. 10과 같이 항복하중에 근접하고 있는 것을 알 수 있었다. 또한 좌측과 우측의 변형률이 거의 비슷함을 볼 수 있었다.

Fig. 2 Loading and Measuring Method

Fig. 3 Wire Strain Gauge(W.S.G.) Sticking Position

Name |

Max Load (kN) |

Max Moment (kN.m) |

Yield Moment (

(kNmm) |

Full Plastic Moment (

(kNmm) |

Max Deflection (mm) |

Member angle (

(rad) |

(rad) |

CT600C |

388 |

582 |

496 |

618 |

96 |

0.032 |

0.012 |

CT600P |

248 |

496 |

102 |

0.034 |

0.019 |

||

ST600C |

252* |

378 |

346 |

381 |

36 |

0.012 |

0.025 |

ST600P |

181 |

362 |

90 |

0.030 |

0.039 |

||

* 지지점 국부좌굴로 인한 가력종료 |

|||||||

2.4.3 트러스의 내력과 변형

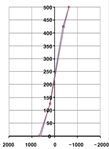

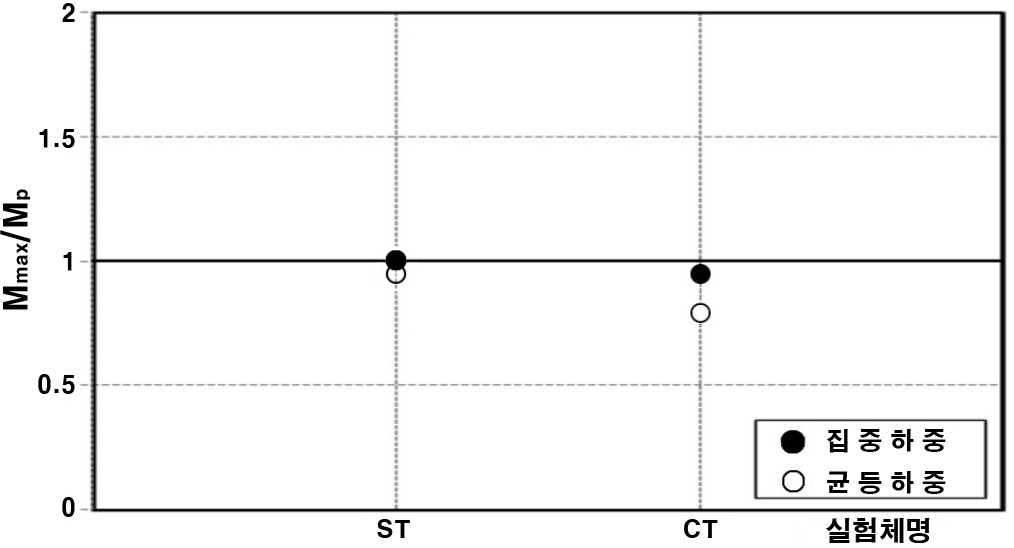

각 실험체의 모멘트(

)를 전소성모멘트(

)를 전소성모멘트(

)로 나눈 값과 지점단부의 부재각(

)로 나눈 값과 지점단부의 부재각(

)을 전소성모멘트일 때의 부재각(

)을 전소성모멘트일 때의 부재각(

)로 나눈 값으로 무차원화 시켜 그 결과를 Fig. 12, 13에 비교하였다.

)로 나눈 값으로 무차원화 시켜 그 결과를 Fig. 12, 13에 비교하였다.

실험결과 실험체 모두 전소성모멘트에 근접하는 결과를 보였다. 실험체에 따른 모멘트 성능(

) 관계를 보면 집중하중을 가했을 경우가 균등하중을 가했을 경우보다 높은 값을 보였다. 철골트러스와 합성트러스를 비교해 보면 슬래브

) 관계를 보면 집중하중을 가했을 경우가 균등하중을 가했을 경우보다 높은 값을 보였다. 철골트러스와 합성트러스를 비교해 보면 슬래브

Fig. 4 Load-Displacement Relationship of ST600C

Fig. 5 ST600C Test Specimen at Maximum Load |

|

Fig. 6 Load-Displacement Relationship of ST600P

|

||

Fig. 7 ST600P Test Specimen at Maximum Load |

||

가 트러스에 합성되어 있는 경우와 순수 철골트러스가 비슷한 성능을 보이는 것을 알 수 있다.

합성트러스 실험체에 균등하중을 가한 경우 집중하중을 가한 경우보다 상대적으로 낮은 결과를 보이고 있는데, 이는 가력도중 실험체의 슬래브의 파괴로 실험이 조기 종료되어 내력을 충분히 발휘하지 못했기 때문이다.

실험체에 따른

관계 역시 집중하중을 가했을 경우가 균등하중을 가했을 경우보다 높은 값을 보였으며, 순수 철

관계 역시 집중하중을 가했을 경우가 균등하중을 가했을 경우보다 높은 값을 보였으며, 순수 철

Fig. 8 Load-Displacement Relationship of CT600C

|

||

Fig. 9 CT600C Test Specimen at Maximum Load |

||

Fig. 10 Load-Displacement Relationship of CT600P

|

||

Fig. 11 CT600C Test Specimen at Maximum Load |

||

골트러스에 집중하중을 가한 경우 1.0에 미치지 못하는 결과를 보였는데 이는 지지점의 국부좌굴로 인한 조기 가력종료에 의한 결과이다. 콘크리트 슬래브가 합성되어 있는 경우 철골 실험체의 경우보다 높은 강성을 보이고 있음을 확인할 수 있었다.

3. 유한요소해석

3.1 해석모델

T형강을 이용한 순수 철골트러스와 합성트러스의 거동을 파악하고자 유한요소해석(Finite Element Analysis)을 실시하였다. 모든 해석은 횡좌굴의 영향을 배제하고 순수 내력만을 파악하고자 하였다. 해석 모델은 실제 실험한 실험체의 형태와 동일하게 모델링 하였다.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.1.1 철골트러스 실험체

(1) 해석 모델링

실험에 사용된 실험체와 같은 형상으로 3차원 솔리드형상으로 모델링을 하였으며 탄소성 해석을 위하여 Multi- Linear로 재료의 응력-변형도 관계를 형성하였다. 메쉬의 형태는 Fig. 14와 같이 삼각형 형태(Tetrahedral Element)로 분할하였으며 양단은 단순지지에 상․하현재와 웨브재의 접합과 스터드커넥트는 접합요소 중 용접(weld)으로 접합하였다.

(2) 재료특성

프로그램에서 적용되는 해석모델을 바탕으로 재료시험을 통한 데이터를 직접 입력하여 각 재료의 특성을 적용하였으며 탄소성영역을 함께 정의하였다.

(3) 해석결과

순수 철골트러스 실험과 이에 대한 유한요소해석을 통하여 하중-변위 관계를 산출하였다. 이를 Fig. 4, 6에 실험결과와 비교하였다. Fig. 15는 순수 철골트러스의 해석결과로 변형상태를 나타낸다.

3.1.2 합성트러스 실험체

(1) 해석 모델링

실험에 사용된 실험체와 같은 형상으로 3차원 솔리드형상으로 모델링을 하였으며 탄소성 해석을 위하여 Multi- Linear로 재료의 응력-변형도 관계를 적용하였다. 콘크리트는 탄소성모델(Concrete Damaged Plasticity)을 이용하여 소성구간해석을 하였다. 메쉬의 형태는 삼각형 형태(Tetra- hedral Element)로 분할하였으며 양단은 단순지지에 상․하현재와 웨브재의 접합과 스터드커넥터는 접합요소 중 용접(weld)으로 접합하였다.

(2) 재료특성

재료시험을 통한 데이터를 직접 입력하여 각 재료의 특성을 적용하였으며 강재, 콘크리트 모두 탄소성영역을 함께 정의하였다.

(3) 해석결과

합성트러스의 해석결과를 Fig. 16에 변형상태로서 나타낸다. 실험체의 실험결과와 비교한 결과를 Fig. 8, 10에 나타내었다. 모든 실험체의 경우에서 실험결과와 해석결과가 거의 동일하게 나타나고 있다. 따라서 실험과 해석은 동일하게 이루어졌다고 판단되며, 해석을 통해서도 실험에 대한 결과를 얻어낼 수 있다고 사료된다.

Fig. 12

Relationship of 6m Test Specimen

Relationship of 6m Test Specimen

Fig. 13

Relationship of 6m Test Specimen

Relationship of 6m Test Specimen

Fig. 14 Analytical Model and Mesh of 6m Shape

4. 일반강재 사용시와의 비교

600MPa급 고강도강을 사용한 합성트러스와의 비교 검증을 위해 일반 SS400강재를 사용한 H형강 및 T형강 합성트러스와의 비교를 통해 합성효과에 대하여 고찰한다.

4.1 실험결과 분석

4.1.1 모멘트 성능 비교

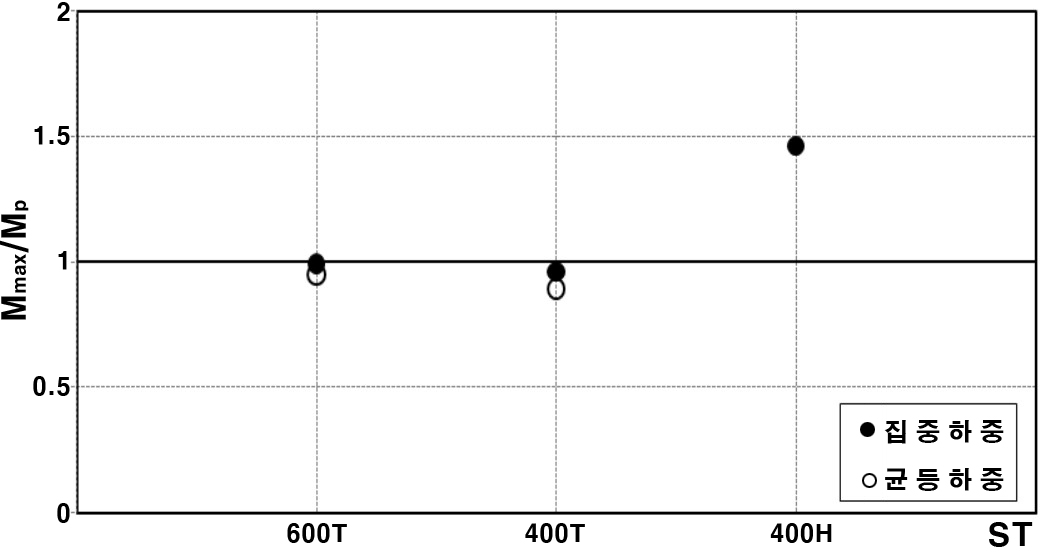

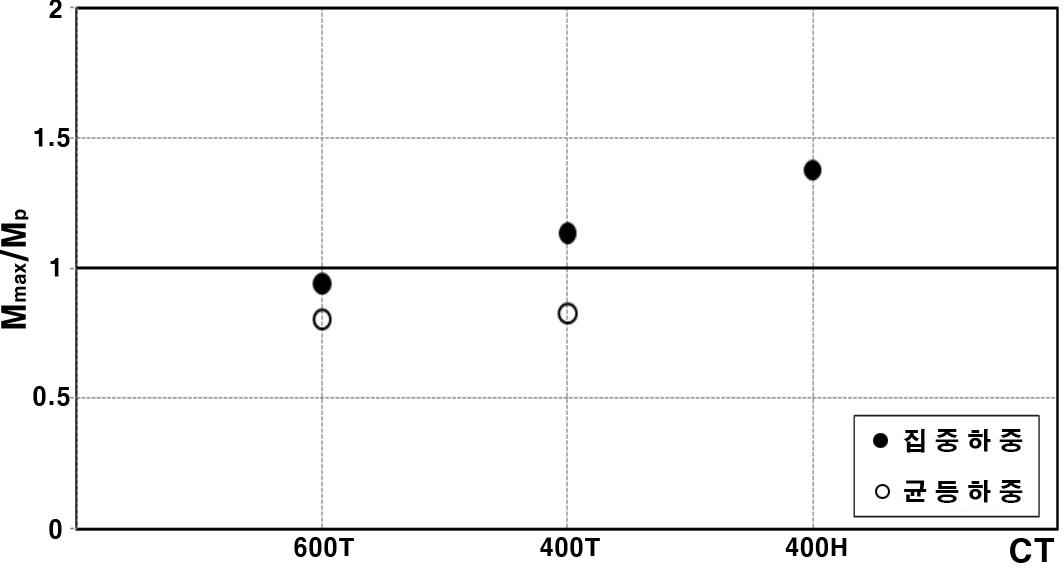

각 실험체의 모멘트(

)를 전소성 모멘트(

)를 전소성 모멘트(

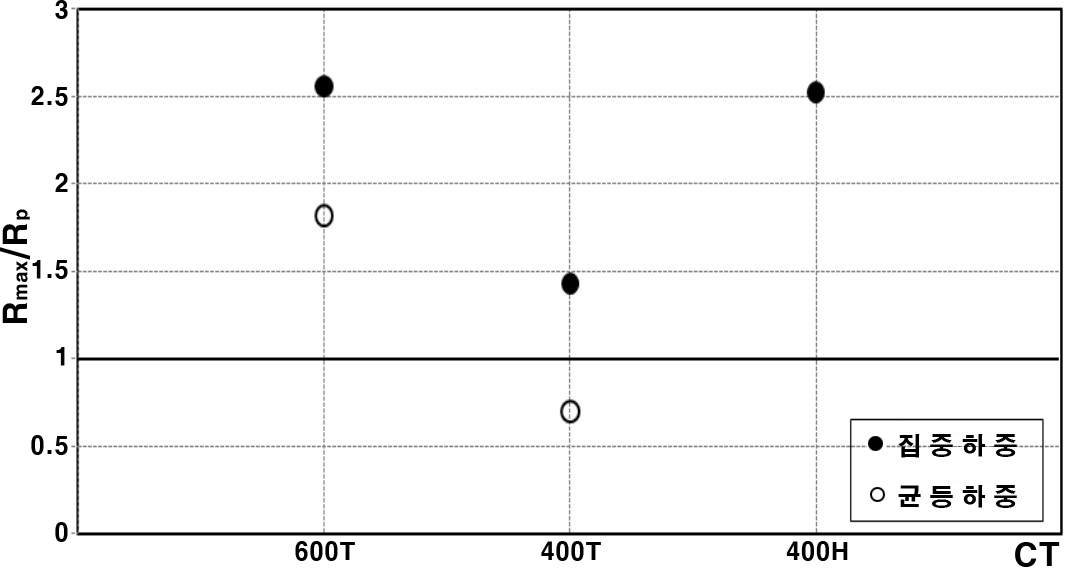

)로 나눈 값으로 무차원화시켜 그 결과를 Fig. 17, 18에 각각 나타내었다.

)로 나눈 값으로 무차원화시켜 그 결과를 Fig. 17, 18에 각각 나타내었다.

(1) 철골트러스 실험체

Fig. 17을 살펴보면 먼저 집중하중을 가했을 경우 600T에서 전소성모멘트에 해당하는 99%의 값을 나타내며 400T에서는 95%의 값을 나타낸다. 따라서 모멘트 성능이 충분히 발휘 되는 것을 알 수 있으며 단면형상이 다른 400H의 경우 146%로 그 값이 현저히 높은 것을 보여준다. 균등하중을 가했을 경우에는 600T에서 95%, 400T에서는 89%의 값을 나타내며 균등하중을 가했을 경우에도 항복모멘트 이상을 나타내는 성능을 보여주고 있다. 집중하중을 가했을 경우가 균등하중을 가했을 경우보다 높은 값을 나타낸다. H형강 트러스의 경우는 전소성 모멘트 이상의 높은 결과를 나타낸다.

(2) 합성트러스 실험체

Fig. 18에서 집중하중을 가했을 경우 600T에서 전소성 모멘트에 해당하는 94%의 값을 나타내며 400T에서는 114%의 값으로 높게 나타난다. 400H의 경우는 146%로 철골트러스와 비슷한 비율의 높은 값을 나타낸다.

합성트러스에서도 모멘트 성능은 실험체 모두 전소성 모멘트에 근접하는 결과를 보이고 있으며 집중하중을 가했을 경우가 균등하중을 가했을 경우보다 높은 값을 나타낸다. H형강 합성트러스의 경우는 전소성 모멘트 이상의 높은 결과를 나타낸다.

600MPa급 고강도강 및 SS400강재를 사용함에 있어서 충분한 모멘트 성능을 발휘하는 것을 알 수 있으며, 따라서 합성트러스의 내력을 검토할 수 있다.

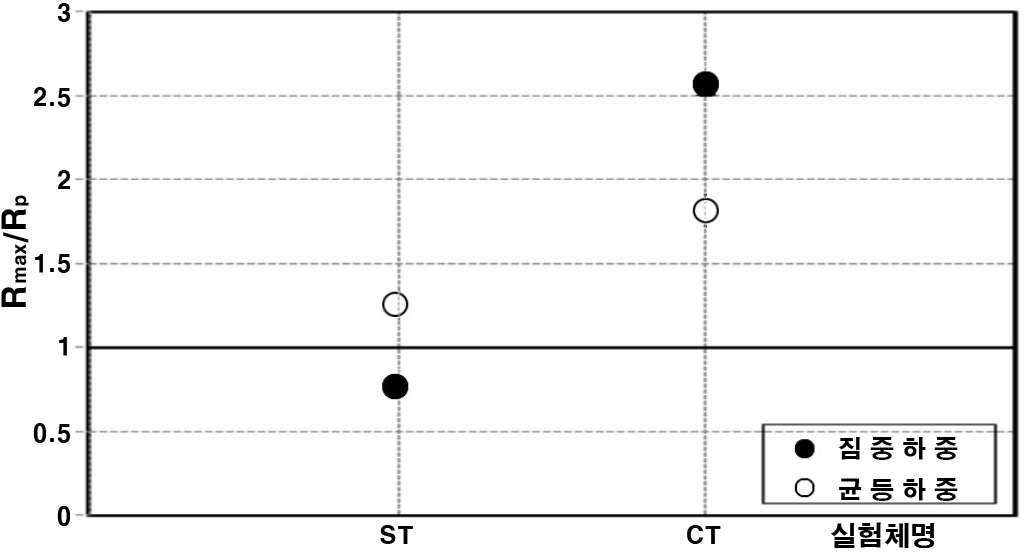

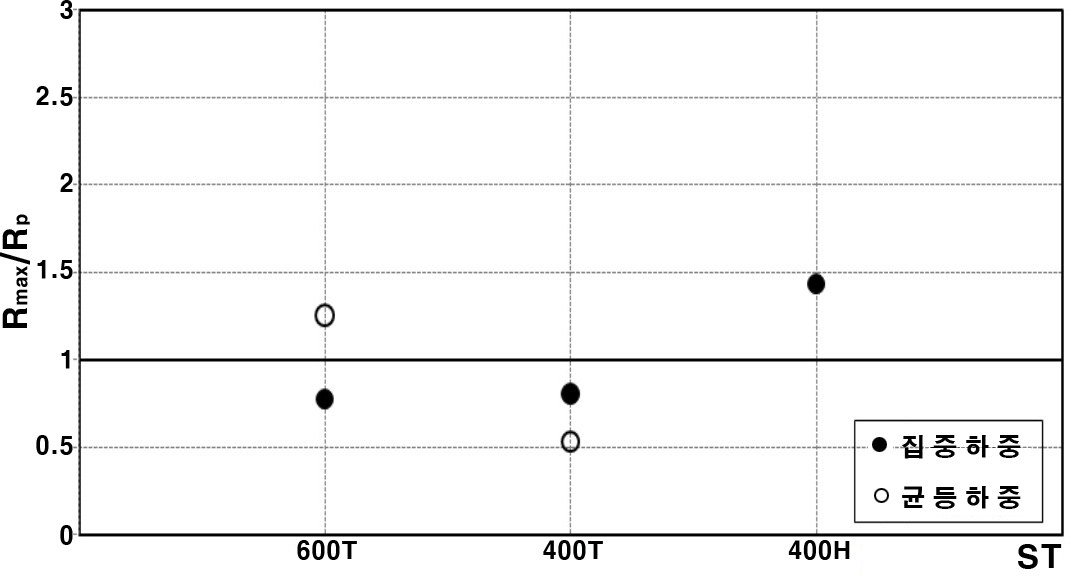

4.1.2 실험체에 따른 회전성능 비교

각 실험체의 회전각(

)을 전소성 모멘트에 해당하는 회전각(

)을 전소성 모멘트에 해당하는 회전각(

)로 나눈 값으로 무차원화 시켜 그 결과를 Fig. 19, 20에 각각 나타내었다.

)로 나눈 값으로 무차원화 시켜 그 결과를 Fig. 19, 20에 각각 나타내었다.

(1) 철골트러스 실험체

Fig. 19에서 알 수 있듯이 대체적으로 균등하중을 가했을 경우보다 집중하중을 가했을 경우에 회전 성능이 좋은 것을 알 수 있으며, 600MPa급 고강도강에서 더 높은 값을 나타내고 있다. 다만 600MPa급 고강도강에서 집중하중을 가했을 경우에 회전성능이 균등하중을 가했을 경우보다 작은 값은 나타내는데 이는 실험체의 지지점 국부좌굴로 인한 가력종료로 인해 충분한 회전성능을 보이지 못해 이러한 결과가 나타난 것으로 확인되었으며 보완이 된다면 균등하중을 가했을 경우 이상의 결과를 나타낼 것으로 보인다.

Fig. 15 Deformation of Steel Truss

Fig. 16 Deformation of Composite Truss

Fig. 17 Moment Performance Comparison of Steel Truss

Fig. 18 Moment Performance Comparison of Composite Truss

Fig. 19 Rotation Performance Comparison of Steel Truss

Fig. 20 Rotation Performance Comparison of Composite Truss

집중하중을 가했을 경우 전소성모멘트에 해당하는 회전각의 값의 600T에서 77%, 400T에서는 80% 그리고 400H에서 144%의 결과를 나타낸다. 균등하중을 가했을 경우에도 각각 125%, 53%의 결과를 나타낸다.

2) 합성트러스 실험체

Fig. 20에서 집중하중을 가했을 경우 600T에서 전소성 모멘트에 해당하는 처짐각의 값의 256%의 값을 나타내며 400T에서는 143%의 값으로 높게 나타난다. 400H의 경우에도 252%로 600T와 비슷한 성능을 보이고 있다.

합성트러스의 경우에서도 균등하중을 가했을 경우보다 집중하중을 가했을 경우에 회전성능이 높은 것을 알 수 있으며 600MPa급 고강도강을 사용한 합성트러스에서 그 성능이 더 크게 나타나는 것을 알 수 있다.

철골트러스와 합성트러스를 비교해보면 합성트러스일 경우에 회전성능이 더 좋아진 것을 확인할 수 있다. 600MPa급 고강도강을 사용했을 경우에 그 성능이 상대적으로 더 좋아진 것을 알 수 있다.

5. 결 론

본 연구는 600MPa급 고강도강을 사용한 T형강 합성트러스의 합성효과를 확인하기 위한 연구로서 합성트러스 실험체를 제작하여 가력실험을 실시하였다. 실험과 해석에 의하여 고찰된 결과를 다음과 같이 요약할 수 있다.

(1) 실험을 통해 합성트러스의 슬래브와 철골트러스가 일체거동을 하는 것을 알 수 있다.

(2) 합성트러스의 내력은 콘크리트 슬래브에 의한 중립축의 상향이동으로 하현재의 항복에 의해 결정되었다.

(3) T형강 및 H형강 트러스의 실험을 통해 모멘트 성능 및 회전성능은 600MPa급 T형강 합성트러스가 더 좋은 것으로 알 수 있다.

(4) 600MPa급 합성트러스가 SS400강재를 사용한 합성트러스보다 집중하중을 가했을 경우는 2.4배, 균등휨을 가했을 경우는 2.9배의 하중을 더 받는 것을 알 수 있다.

Acknowledgments

이 연구는 포항산업과학연구원이 수행한 지식경제부(과제번호: 10016696) 연구로서 한국강구조학회 위탁과제의 일부입니다.

References

- 강덕경(2007) H형강 합성트러스의 역학적 거동특성, 석사학위논문, 중앙대학교.Kang, D.K. (2007) The Structural Behavior of Composite Truss Using H-Shaped Section Steel, Ph.M. Dissertation. Chung-Ang University, Korea (in Korean).

- 심민주(2008) T형강 합성트러스의 구조적 거동특성, 석사학위논문, 중앙대학교.Sim, M.J. (2008) The Structural Behavior of Composite Truss Using T-Shaped Section Steel, Ph.M. Dissertation. Chung-Ang University, Korea (in Korean).

- 이명재(2009) H형강을 사용한 합성트러스의 합성효과, 한국강구조학회논문집, 한국강구조학회, 제21권, 제6호, pp.637-646. Lee, M.J. (2009) The Composite Effects of Composite Truss using H-shaped Section Steel, Journal of Korean Society of Steel Construction, KSSC, Vol. 621, No. 6, pp.637-646 (in Korean).

- 이명재, 최병정, 김희동, 강덕경, 심민주(2010) T형강을 사용한 합성트러스의 합성효과, 한국강구조학화논문집, 한국강구조학회, 제22권, 제6호, pp 559-608. Lee, M.J., Choi, B.J., Kim, H.D., Kang, D.K., and Sim, M.J. (2010) The Composite Effects of Composite Truss using T-shaped Section Steel, Journal of Korean Society of Steel Construction, KSSC, Vol. 621, No. 6, pp.637-646 (in Korean).

- 채대진(2011) 600MPa급 고강도강을 사용한 T형강 합성트러스의 거동 특성, 석사학위 논문, 중앙대학교. Chae, D.J. (2010) The Behavior of Composite Truss Using 600MPa Class T-Shaped Section Steel, Ph.M. Dissertation, Chung-Ang University, Korea (in Korean).

- ABAQUS (2000) Dassault Systems ABAQUS CAE 6.5-1, Dassault Systems.

- 한국산업표준(2007) KS B 0801 금속재료 인장시험편, 산업자원부 기술표준원.Korea Industrial Standard (2007) KS B 0801 metalic material tensile test piece, Korean Agency for Technology and Standards.

=24MPa)

=24MPa) -80)

-80)

)

) )

) )

)