원형 KT 연결부의 응력집중계수 평가시 통계적 접근을 통한 용접 비드 형상의 영향도 분석

Copyright © 2022 by Korean Society of Steel Construction

초록

원형 부재는 연안 구조물에 가장 자주 사용되는 부재 중 하나이며, KT 연결부의 핫스팟 응력은 구조물의 피로수명에 큰 영향을 미치기 때문에 보다 정확한 응력집중계수를 계산하는 것이 중요하다. 본 연구에서는 3차원 솔리드 요소를 이용하여 KT 연결부를 모델링하고 유한요소해석을 수행하여 해석결과를 이전 선행연구결과 및 노르웨이 선급규정의 제안식과 비교하여 검증을 수행하였다. 또한 균일압축하중조건하의 연결부 관련 무차원 매개변수 분석과 더불어 용접 비드의 기하학적 형상에 따른 핫스팟 응력 및 응력집중계수의 변화를 관찰하기 위해 매개변수를 변화해가며 수치해석을 수행하였다. 결과적으로 무차원 변수와 용접 비드간 상관관계, 응력집중계수에 대한 영향을 분석하고 정리하였다. 결과적으로 해양구조물의 연결부 설계시 정확한 피로수명 계산을 위해 용접 비드 형상을 고려해야 함을 확인하였다.

Abstract

Tubular members are one of the most frequently used member for offshore structures. It is important to calculate a more accurate stress concentration factor because hot spot stress of welded joint has a great influence on the result of the fatigue analysis. In this study, KT-joint was modelled using 3D solid element and FE analysis was performed. Based on the results, FE model was verified through comparison with experimental data, results in previous studies, classification rule such as DNV. Also, in order to observe the variation of the hot spot stress and stress concentration factor according to the size of welding beads, the numerical analysis with balanced axial loading condition was performed. And the correlation with geometric parameters and weld beads, the effect on stress concentration factor were analyzed and summarized. As a result, it was confirmed that the weld beads should be considered for accurate fatigue life calculation when designing the welded joint of the offshore structure.

Keywords:

KT-joint, Hot spot stress, Stress concentration factor, Finite element analysis, Weld bead키워드:

KT 연결부, 핫스팟 응력, 응력집중계수, 유한요소해석, 용접 비드1. 서 론

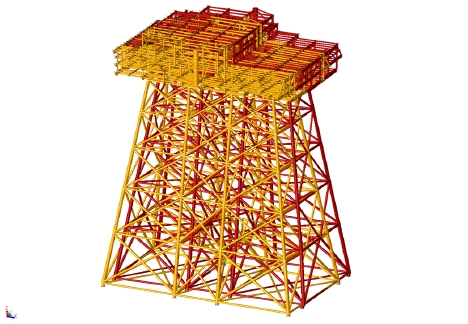

Fig. 1과 같은 고정식 재킷(jacket) 구조물은 천해역에서 가장 많이 설치되는 해양구조물로, 부재의 연결부에 가해지는 해양환경하중에 의해 반복적인 응력이 발생하며 이는 피로 손상을 야기한다. 재킷 구조물의 부재에 대한 정확한 피로강도 평가는 해당 구조물의 구조안전성에 있어 매우 중요한 문제이다. 따라서 부재의 핫스팟 응력(hot spot stress)에 따른 응력집중계수(stress concentration factor, SCF)는 피로해석의 결과에 큰 영향을 주기 때문에 보다 정확한 응력집중계수 값을 구하는 것이 중요하다. 해양구조물의 부재는 주로 용접이음으로 이루어져 있으며, 부재가 연결되는 형태에 따라 다양한 타입의 조인트(joint)가 존재한다. 해양구조물 표준, 선급규정, 경험식 등 문헌에 제시된 평가방법이나 수치들이 다양하며, 이를 통해 피로수명 평가 시 계산식이 매우 복잡하며 결과치가 큰 차이가 발생하게 된다. 이에 따라 응력집중에 관한 보다 정확한 수치 모델이나 보다 간편화된 경험식들이 제시되어야 한다.

이러한 측면에서 지금까지 여러 선행연구가 진행되어 왔다. Morgan and Lee[1]는 2D 쉘 요소를 이용하여 T 타입, K 타입의 연결부에 대해 다양한 치수, 다양한 하중조건하에서 수치해석을 수행하고, 이를 바탕으로 경험식을 도출하였다. Kyung et al.[2]은 K 타입 연결부를 빔 요소, 플레이트 요소를 이용한 수치해석 후, Efthymiou 식의 응력집중계수와 비교 및 간편한 응력집중계수 평가 간편화 기법의 적용성을 검토하는 연구를 수행하였다. Im and Choung[3]은 피로수명 계산 관련 다양한 규정에 대해 비교, 분석을 수행하였으며, 비원형 부재에 대해 더 정확한 피로수명을 계산하기 위한 가이드라인을 제시하였다. Shao[4]는 K 타입의 연결부에 대한 실험을 수행하였으며, 실험의 제원과 동일한 유한요소 모델을 3D 솔리드 요소를 이용하여 제작하였다. 이후, 실험과 수치해석 결과를 비교하여 검증하였으며, 응력집중계수를 계산하는 경험식을 도출하였다. 또한, Ahmadi and Zavvar[5]는 KT 타입의 연결부에 대한 3D 솔리드 요소를 이용하여 유한요소모델을 제작하고 수치해석을 수행하였으며, 기하학적 매개변수의 변화에 따른 변화를 관찰 및 분석하였다.

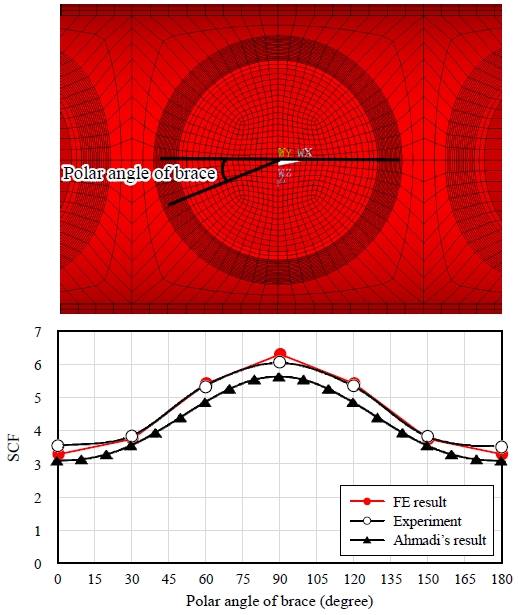

본 연구에서는 KT 타입의 연결부에 대하여 3차원 솔리드 요소를 사용하여 유한요소 모델링 및 해석을 수행하였으며, 결과를 토대로 KT 타입의 연결부의 응력집중계수를 계산하고 Ahmadi에 의해 수행된 수치해석 및 실험[6] 결과, 노르웨이 선급(Det Norske Veritas, DNV)의 선급규정[7]에서 제시하는 Efthymiou[8]의 응력집중계수 추정식과의 비교를 통해 수치해석모델을 검증하였다. 실험의 경우 Ahmadi에 의해 이전에 선행된 연구로 Fig. 2와 같이 강재로 이루어진 KT 타입 연결부를 제작, 중앙 브레이스의 용접 비드 주변에 원주 방향으로 변형률 센서를 부착하여 중앙 브레이스의 압축하중이 가해질 때의 측정한 변형률을 통해 응력집중계수를 계산하였으며, 계산된 원주방향별 응력집중계수와 유한요소해석결과의 비교를 수행 및 검증을 수행하였다. 또한, 용접 비드의 기하학적 형상에 따른 응력집중계수의 영향을 분석하기 위해 용접 비드의 형상에 따른 응력집중계수의 변화를 관찰, 민감도를 분석하였다.

2. 유한요소모델링 및 검증

2.1 모델 제원

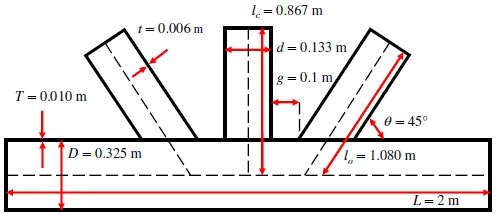

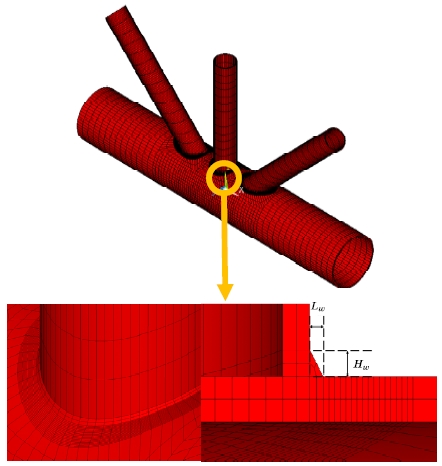

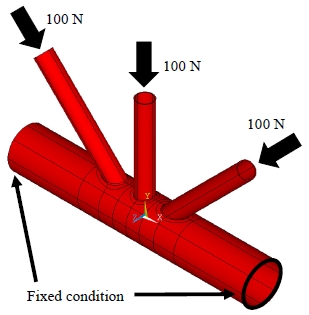

모델은 Fig. 2의 실험에 사용된 구조물로 제원은 Fig. 3와 동일하며, 각 브레이스의 직경과 두께는 모두 동일하다. 물성치로는 탄성계수(Young’s modulus) 210 GPa, 푸아송비(Poisson’s ratio) 0.3을 가지는 강재를 사용하였다. 유한요소모델은 8절점 3차원 솔리드 요소를 이용하여 Fig. 4와 같이 모델링을 수행하였으며, 요소의 경우 응력이 집중되는 브레이스와 코드 연결부를 구성하는 요소 레이어를 늘려가며 요소 수렴성에 대한 검토를 수행하였고 최종적으로 연결부의 원주방향으로 요소를 16 레이어로 모델링하여 약 30,400개의 요소로 이루어져 있다. 경계 조건은 실험과 동일하게 가운데 중앙 브레이스에 압축하중이 가해지며 나머지 브레이스와 코드의 끝단은 모두 6자유도 고정으로 설정하였다. 정확한 응력집중계수 계산을 수행하기 위해 응력집중구역을 나머지 구역에 비해 조밀하게 모델링하였으며, 추가적으로 용접 비드의 형상을 Fig. 4와 같이 모델링하였다. 용접 비드의 폭과 높이를 나타내는 Lw, Hw는 미국용접협회(American Welding Society, AWS)[9]에서 제시하는 최소 길이를 만족해야 하며, 그 크기는 Lw의 경우 브레이스 두께의 절반에 해당한다.

2.2 응력집중계수 수치계산 및 검증

조인트의 연결부에서 기하학적 형상에 따른 구조적 응력인 핫스팟 응력이 발생하며, 실제 원형 부재의 기하학적 형상뿐만 아니라 연결부에 존재하는 용접 비드의 기하학적 형상에 따른 영향도 반영하여 보다 정확한 핫스팟 응력을 계산하기 위해 비드의 모델링을 수행하였다. 또한, 비드의 단순 기하학적 형상에 따른 응력집중계수의 변화를 관찰하였다. Fig. 4와 같이 연결부에서의 요소를 최대한 조밀하게 설정하고 관심 대상이 아닌 코드와 브레이스 끝단에서의 크기를 크게 설정하였다. 수치해석은 상용프로그램인 ANSYS Mechanical APDL[10]을 사용하여 수행하였으며, Matlab과 연동하여 응력집중계산 계산 및 매개변수에 따른 영향 분석을 수행하였다.

응력집중계수는 아래의 식 (1)과 같이 부재의 연결부에 작용하는 핫스팟 응력에 공칭응력을 나눈 비로 피로해석결과에 큰 영향을 미친다.

| (1) |

위의 공칭응력 σnominal은 브레이스에 작용하는 축방향 하중, 굽힘 하중에 따라 발생하는 응력으로 본 연구의 수치해석의 하중조건인 축방향 하중에 따른 응력은 아래의 식 (2)와 같이 계산할 수 있다.

| (2) |

여기서, Fa는 축방향 하중, d와 t는 브레이스의 직경 및 두께를 의미한다.

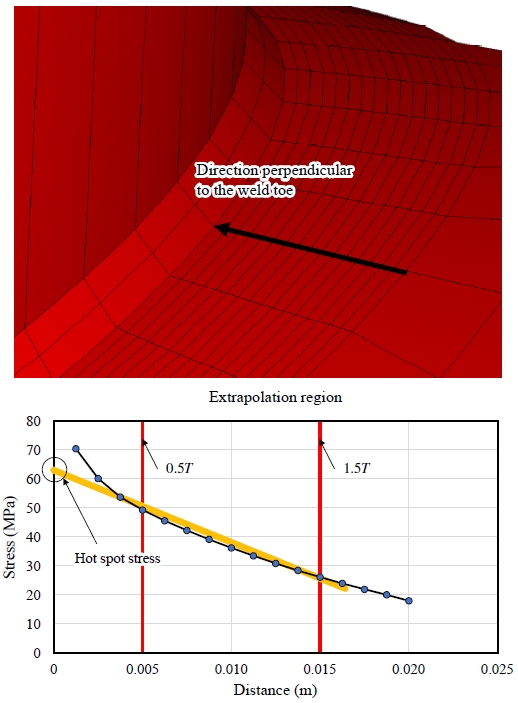

핫스팟 응력의 경우 용접 토우에서 발생하는 응력으로 코드 상에서 Fig. 5의 화살표와 같은 용접 토우 방향의 3차원 응력을 Fig. 5에 표시된 코드 상의 조밀한 요소 영역인 외삽 구역에서 계산한 후 수치보간을 통해 계산한다. 유한요소모델 상에서 Fig. 4의 용접 비드 요소 형상과 같이 용접 토우 방향을 기준으로 일정 거리 안에 일정한 크기의 작은 요소를 생성하고 요소의 노드에서의 3차원 응력의 좌표변환을 통해 핫스팟 응력을 계산하였다. 기본적으로 3차원 응력은 전체 좌표계에 대해 정의되어 있으며, 이를 외삽 구역에 존재하는 노드에서 식 (3)과 같이 용접 토우 방향으로의 좌표변환을 수행하였으며, Fig. 5와 같이 DNV, 국제용접학회(International Institute of Welding, IIW)[11]에서 제시하는 코드 두께의 0.5, 1.5배에 해당하는 거리에서 3차원 응력의 1차 보간을 통하여 최종적으로 Fig. 5와 같이 용접 토우에서의 핫스팟 응력 σBOT weldtoe를 계산하였다.

| (3) |

여기서 σx, σy, σz, τxy, τyz, τzx,는 노드에서의 3차원 수직응력 성분, 전단응력 성분을 의미하고, l, m, n은 용접 토우 방향으로의 방향 코사인(direction cosines)을 나타낸다.

유한요소해석결과를 통해 계산한 연결부 브레이스의 원주 각도(0° - 180°)에 따른 응력집중계수 값을 Fig. 6와 같이 실험에서 측정한 응력집중계수, Ahmadi에 의해 수행된 수치해석 계산결과와 비교하였다. 압축하중이 가해지는 경우, 응력집중계수가 원주각이 90°에서 가장 높으며, Table 1과 같이 해석결과 값이 실험 결과, DNV 선급규정에서 제시하는 추정식과 각각 약 3 %, 7 %의 오차를 가지며, Ahmadi의 수치해석결과보다 더 적은 오차를 가지는 것을 확인하였다. 이를 통해 KT 타입 조인트 유한요소모델 수치해석결과가 충분히 타당한 응력집중계수결과를 반영한다고 할 수 있다.

3. 용접 비드의 형상에 대한 통계분석결과

3.1 용접 비드에 대한 매개변수 설정

Ahmadi에 의해 수행된 이전 연구결과와의 비교를 통해 수치모델의 검증을 수행하였으며, 재킷 구조물에 발생하는 하중조건에 대한 수치해석을 통해 용접 비드 형상 관련 변수 분석을 실시하였다. Fig. 3의 연결부 관련 치수들을 무차원 매개변수로 변환이 가능하며, 기존의 연구에서 제시하는 추정식은 무차원 매개변수의 조합으로 이루어져 있다. 무차원 매개변수는 기본적으로 α, β, γ, τ, ζ 등 다섯 개로 정의할 수 있으며, 각각 α = 2L/D, β = d/D, γ = D/2T, τ = t/T, ζ = g/D를 의미한다.

용접 비드 형상에 따른 응력집중계수의 변화를 관찰하기 위해 Table 2와 같이 기존의 매개변수에 대해 다양한 용접 비드 형상을 가지는 연결부에 대한 수치해석을 진행하였다. 하나의 하중조건에 대해 매개변수의 값은 DNV 선급규정에서 제시하는 범위를 만족하는 값으로 β는 0.1 간격으로 하여 3가지, τ는 0.2 간격으로 하여 4가지 경우를 설정하였으며, 해석의 경우를 줄이기 위해 코드의 제원으로만 이루어진 매개변수인 α, γ는 Ahmadi의 실험 제원 값으로 계산된 12.3, 32.5 값으로 고정하였다. 또한, 브레이스간의 거리는 관심대상이 아니기 때문에 마찬가지로 0.1 값으로 고정하였다. 본 연구에서는 기존의 무차원 매개변수와 더불어 용접 비드의 기하학적 형상에 따른 핫스팟 응력의 변화를 관찰하기 위해 앞서 Fig. 4에서 정의한 Lw, Hw를 매개변수로 정의하였다. Lw, Hw의 각 크기를 해당 용접부 브레이스 두께의 절반에 해당하는 최소 두께 기준으로 0.2 간격으로 1.0, 1.2, 1.4, 1.6, 1.8, 2.0배의 총 6가지 경우로 설정하였다.

하중조건은 Fig. 7과 같이 세 개의 브레이스에 100 N의 압축하중이 가해지는 경우에 대해 해석을 수행하였다. 위 매개변수 값을 모두 조합하여 총 432가지 경우의 유한요소해석을 진행하였으며, 균일압축하중조건의 DNV 선급규정에서 제안하는 응력집중계수 제안식과 비교를 수행하였다.

3.2 각 매개변수의 영향력 분석

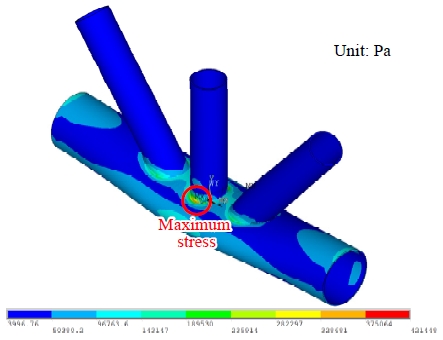

유한요소해석 수행 후 Fig. 8과 같이 코드와 브레이스 연결부 기준으로 원주각도 90°에서 등가응력이 가장 크게 발생한다. 따라서 해당 하중조건하에서 원주각도 90°의 연결부에 대해서만 응력집중계수 계산 및 분석을 수행하였다. Table 3와 같이 코드와 브레이스 각도 θ가 45°인 경우 매개변수 변화에 따른 수치해석결과를 토대로 응력집중계수 값을 도출하고 아래 식 (4), 식 (5)의 DNV 제안식과 비교, 각 매개변수와 그에 따른 응력집중계수의 영향을 분석하였다.

| (4) |

| (5) |

여기서, C는 브레이스의 상태에 따라 결정되는 계수를 의미하며 갭 조인트이기 때문에 0 값을 사용한다.

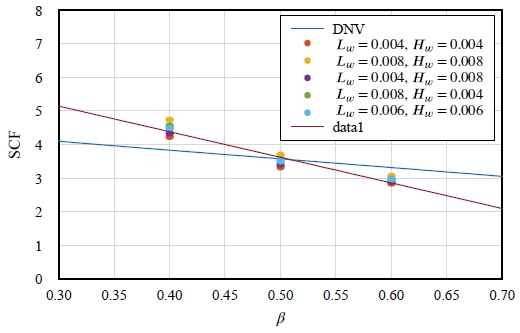

균일압축하중조건에 대하여 τ는 하나의 값으로 고정된 상태에서 Lw, Hw, β와의 관계 및 세 개의 매개변수와 응력집중계수에 대한 영향을 Fig. 9과 같이 나타내었다. 유한요소해석을 통해 계산한 응력집중계수와 DNV 선급규정 제안식과의 평균 오차율은 약 9 %로 나타났으며, β = 0.5를 기준으로 β가 작은 경우, 응력집중계수 값이 DNV 제안식에 비해 크게 나타났으며, 용접 비드의 폭과 높이 크기에 따른 응력집중계수 차이가 크게 나타났다. 용접 비드의 폭과 높이가 작을수록 응력집중계수 값이 작으며, 용접 비드에 따른 응력집중계수 값의 범위가 약 4.23 - 4.73으로 β값이 작을수록 용접 비드의 크기에 따른 영향이 크다고 할 수 있다. β = 0.5를 기준으로 β가 큰 경우, DNV 제안식보다 응력집중계수 값이 작게 나타나는 것을 확인하였으며, 용접 비드 크기에 따른 응력집중계수 값의 변화 또한 작게 나타나는 것을 확인하였다.

분석 결과, β로 정의되는 코드의 직경 대비 브레이스의 직경이 0.4 기준 용접 비드의 기하학적 형상에 따른 영향을 가장 크게 받으며, 용접 비드의 크기가 브레이스 두께 절반 기준으로 증가할수록 피로강도에 효과적이지 않은 것을 확인할 수 있다.

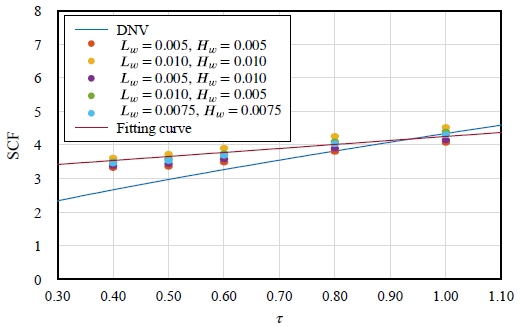

β의 경우와 마찬가지로 τ 또한 각 매개변수 간의 관계, 응력집중계수에 대한 영향을 분석하기 위해 Fig. 10과 같이 그래프를 나타내었다. 평균 오차율은 약 13 %를 나타내었으며, β의 경우와 공통적으로 용접 비드의 크기가 증가할수록 응력집중계수 값이 증가하는 것을 확인하였고, 또한 응력집중계수 값의 차이가 가장 큰 τ = 1인 경우에서 4.07 - 4.53으로 β의 경우와 마찬가지로 용접 비드 크기에 따른 영향이 크다고 할 수 있다.

β의 경우와 다른 특징은 Fig. 10에서와 같이 τ의 값이 증가할수록 용접 비드 크기에 따른 응력집중계수 값들의 차이가 커지며, τ에 따른 응력집중계수 변화율이 DNV 제안식보다 더 작게 나타났다.

3.3 용접 비드에 따른 응력집중계수 평가

기존의 매개변수 β, τ가 변화하는 동안의 용접 비드의 폭과 높이를 나타내는 매개변수 Lw, Hw에 따른 응력집중계수 값을 관찰한 결과, 용접 비드 크기 변화에 따라 응력집중계수 값이 변화하였으며, 기존의 매개변수와 비교하였을 때 응력집중계수는 β와 반비례, τ와 비례 관계를 가지는 것을 확인할 수 있다. β값이 0.4에서 0.6으로 변하며 증가한 응력집중계수 값이 약 1.04 증가하였으며, β가 0.4인 경우, 용접 비드 크기 변화에 따른 응력집중계수는 최대 약 1.38이 증가하며 용접 비드 크기 변화에 따른 응력집중계수 증가량이 특정 경우에 더 큰 것을 알 수 있다. 이는 응력집중계수 계산에 있어 용접 비드의 기하학적 형상으로 인한 효과를 고려해야 하는 것을 의미한다.

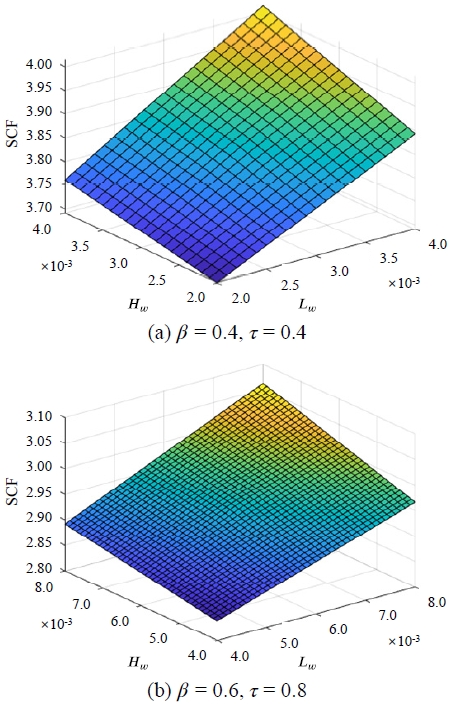

Fig. 11은 β와 τ이 특정한 값으로 일정할 때의 Lw, Hw에 따른 응력집중계수 평면 그래프로, 변수 사이의 SCF 값은 Fig. 9, Fig. 10의 SCF 경향이 급격하게 변하지 않아 선형이라고 가정하여 1차 보간을 수행하였다. Fig. 11의 그래프에서와 같이 매개변수의 크기가 동일할 때, 용접 비드 관련 매개변수에 따라 응력집중계수가 증감하는데 있어 용접 비드의 높이보다 폭의 변화가 더 민감하게 작용하는 것을 알 수 있다. 결과적으로 피로강도 평가에 있어 코드 직경 대비 브레이스의 직경이 비교적 크며, 코드의 두께 대비 브레이스의 두께가 작고, 용접 비드의 폭을 높이보다 큰 값으로 설계하는 것이 효율적이라고 할 수 있다.

4. 결 론

본 연구에서는 KT 타입 연결부의 응력집중계수 계산을 위해 3D 솔리드 요소를 이용하여 유한요소모델링을 수행하였으며, 유한요소모델의 검증을 위해 실험결과와 비교한 결과 약 3 %의 오차율을 가지며 이는 유한요소모델이 KT 타입 연결부의 구조적 특성을 잘 반영하였다고 할 수 있다.

또한, 용접 비드의 크기에 따른 핫스팟 응력, 응력집중계수의 변화를 관찰하기 위해 균일압축하중조건하에서의 용접 비드의 기하학적 형상에 따른 응력집중계수를 관찰하였으며, 기존의 무차원 매개변수와 용접 비드 형상 매개변수간의 관계를 관찰하였다.

- (1) Table 2와 같이 유한요소모델의 응력집중계수 결과와 DNV 제안식과의 비교 결과 β의 변화에 따른 오차는 9 %, τ의 변화에 따른 오차는 13 %를 가지는 것을 확인하였다. 용접 비드 형상의 크기에 따라 응력집중계수 값이 변화하였으며, 동일한 비드 형상에서 무차원 매개변수 β, τ의 변화에 따른 응력집중계수의 변화는 각 기존 매개변수에 따라 그 변화량이 다르게 나타나는 것을 확인하였다.

- (2) 코드 대비 브레이스의 직경이 작을수록, 브레이스의 두께가 클수록 용접 비드 형상의 변화에 따른 응력집중계수에 대한 영향력이 증가하며, 같은 값의 기존의 매개변수라고 하더라도 용접 비드 형상의 크기에 따라 응력집중계수 값이 크게는 DNV 제안식의 응력집중계수 대비 최대 23 %까지 차이가 날 수 있다. 이는 피로강도 평가시 용접 비드 형상의 영향력을 고려한 응력집중계수 계산이 필요하다고 할 수 있다.

- (3) 응력집중계수는 용접 비드의 높이보다 폭 길이에 더욱 지배적인 영향을 받는다. Fig. 11은 용접 비드 폭 및 높이의 각 변화에 따른 응력집중계수의 변화 그래프로 기본적으로 용접 비드 형상의 크기가 커질수록 응력집중계수가 증가함을 알 수 있다. Fig. 11에서와 같이 비드의 높이에 따른 응력집중계수의 변화율이 비드의 폭에 따른 변화율이 더 큰 것을 알 수 있다. 결과적으로 균일압축하중조건에서 응력집중계수에 대한 비드 형상의 높이의 영향력이 폭보다 크며, 폭과 높이의 적절한 크기를 선정하는 것이 정확한 피로강도 계산을 수행할 수 있다.

실제 해양구조물은 모두 이음부에 용접처리가 되어 있으며, 용접 비드의 단순 기하학적 형상도 기존의 무차원 매개변수만큼 구조물의 피로강도 평가에 영향을 줄 수 있으므로, 따라서 기존 사용되는 제안식에 용접 비드 형상에 따른 영향을 효과적으로 고려할 수 있는 연구를 할 필요가 있다고 판단된다. 추후 보다 현실적인 연결부에 대한 구조적 특성 연구를 수행하기 위해 위 유한요소모델을 기반으로 면내, 면외 방향의 굽힘하중조건까지 확장하여 수치해석을 수행할 예정이며, 현재는 β, τ 두 매개변수에 대해서만 연구를 수행하였지만 나머지 매개변수까지 고려하여 다양한 기하학적 형상에 대한 KT 타입 연결부의 응력집중계수를 관찰할 예정이다. 또한, 실제 구조물을 고려하여 추가된 브레이스에 따른 응력집중계수의 변화를 분석하고 기존의 DNV 제안식과의 비교, 새로운 추정식에 대한 연구를 수행할 예정이다.

Acknowledgments

본 연구는 선박해양플랜트연구소에서 주요사업으로 수행중인 “불확실성을 고려한 유탄성 기반 해양구조물 구조손상도평가 핵심기술 개발(3/5)[PES4320]”의 지원으로 수행되었으며, 연구비 지원에 감사드립니다.

References

-

Morgan, M.R., and Lee, M.M.K. (1998) Prediction of Stress Concentrations and Degrees of Bending in Axially Loaded Tubular K-Joints, Journal of Constructional Steel Research, Elsevier, Vol.45, No.1, pp.67-97.

[https://doi.org/10.1016/S0143-974X(97)00059-X]

-

Kyung, K.S., Lee, J.H., Park, J.E., and Lee, S.J. (2020) Structural Behavior Characteristics of Jacket Structure According to Geometrical Condition, Journal of Korean Society of Steel Construction, KSSC, Vol.30, No.3, pp.163-173 (in Korean).

[https://doi.org/10.7781/kjoss.2018.30.3.163]

-

Im, S., and Choung, J. (2021) Comparison of Fatigue Provisions in Various Codes and Standards – Part 1: Basic Design S-N Curves of Non-Tubular Steel Members, Journal of Ocean Engineering and Technology, The Korean Society of Ocean Engineers, Vol.35, No.2, pp.161-171.

[https://doi.org/10.26748/KSOE.2021.001]

-

Shao, Y.-B. (2004) Proposed Equations of Stress Concentration Factor (SCF) for Gap Tubular K-Joints Subjected to Bending Load, International Journal of Space Structures, Sage, Vol.19, No.3, pp.137-147.

[https://doi.org/10.1260/0266351042886667]

-

Ahmadi, H., and Zavvar, E. (2020) Degree of Bending (DoB) in Offshore Tubular KT-Joints Under the Axial, In-Plane Bending (IPB), and Out-of-Plane Bending (OPB) Loads, Journal of Applied Ocean Research, Elsevier, Vol.95, 102015.

[https://doi.org/10.1016/j.apor.2019.102015]

- Ahmadi, H. (2012) Experimental and Numerical Investigation of the SCF Distribution in Unstiffened and Stiffened Uniplanar Tubular KT-Joints of Steel Platforms and the Extension of Numerical Study to Multi-Planar Joints, Ph.D. Dissertation, University of Tabriz, Iran (in Farsi).

- Det Norske Veritas (2021) Fatigue Design of Offshore Steel Structures (DNV-RP-C203), Norway.

- Efthymiou, M. (1988) Development of SCF Formulae and Generalised Influence Functions for Use in Fatigue Analysis, Proceedings of Offshore Tubular Joints Conference on Recent Developments in Tubular Joints Technology, UEG Offshore Research, UK, pp.1-13.

- American Welding Society (2015) Structural Welding Code – Steel (ANSI/AWS D1.1/D1.1M: 2015), Chapter 3: Prequalification of WPSs, USA.

- ANSYS (2018) ANSYS Mechanical APDL Command Reference (Release 19.2), ANSYS, Inc., USA.

-

Hobbacher, A.F. (2016) Recommendations for Fatigue Design of Welded Joints and Components (2nd Ed.), Chapter 2: Fatigue Actions (Loading), Springer, France.

[https://doi.org/10.1007/978-3-319-23757-2]