구조응력을 이용한 강관-플랜지 필릿 접합부 피로수명 평가

Copyright © 2020 by Korean Society of Steel Construction

초록

강관-플랜지 필릿 접합부의 피로수명평가에 구조응력을 활용할 수 있는지 확인했다. 구조응력은 강관-플랜지 필릿 접합부에서도 요소 크기에 민감하지 않아 상대적으로 큰 크기의 요소를 적용해도 수렴한 응력을 구할 수 있다. 피로시험을 실시한 시험체들에 대해 구조응력을 구하고 응력-수명 곡선에 도시한 결과 AASHTO 피로범주 C를 이용하여 강관-플랜지 필릿 접합부의 최소 피로수명을 얻을 수 있는 것을 확인했다.

Abstract

A study was conducted for the applicability of the structural stress on the assessment of the tube-to-flange fillet welded connection. When the structural stress was evaluated for the connection, the structural stress was not sensitive to the size of the elements. Thus, converged structural stress could be achieved by relatively larger elements. It was confirmed that the fatigue design curve of the AASHTO Fatigue Category C could be applied to assess the fatigue lives of the tube-to-flange fillet welded connections using structural stress.

Keywords:

Fatigue, Tube-to-flange fillet welded connections, Structural stress, Hot-spot stress, Fatigue life키워드:

피로, 강관-플랜지 필릿 접합부, 구조응력, 핫스팟 응력, 피로수명1. 서 론

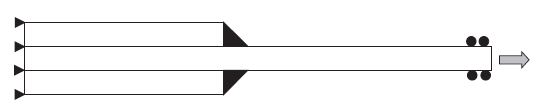

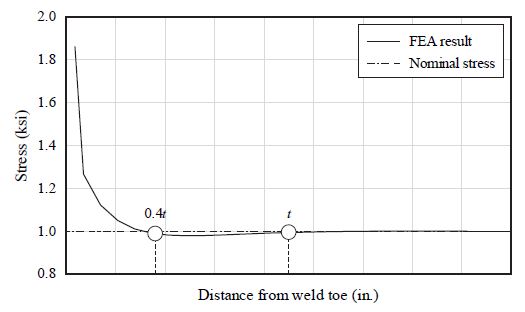

대부분의 설계기준에서 강관-플랜지 필릿 접합부에 대한 피로 설계는 공칭응력 또는 핫스팟 응력(hot-spot stress)에 대한 여러 S-N 곡선을 이용하도록 한다[1]-[5]. 핫스팟 응력은 용접노치에서 일정 거리만큼 떨어진 곳의 응력을 이용해서 용접노치에 발생하는 응력을 정의한다. 이를 통해 접합부에 발생하는 응력집중 정도를 확인할 수 있다. 핫스팟 응력을 사용한 피로 평가를 하기 위해서는 대상 접합부에 대한 유한요소해석이나 변형률 측정을 반드시 수행해야 한다. 유한요소해석을 하는 경우에는 요소의 크기에 따라 그리고 변형률 측정을 하는 경우에는 부착한 변형률계의 위치에 따라 응력값이 달라질 수 있다. 또한 핫스팟 응력은 모든 접합부에 적용할 수도 없다. 예를 들면, Fig. 1과 같이 인장력을 받는 강판 양면에 덧판을 접합한 경우 강편 표면에서의 응력 분포는 Fig. 2와 같다. 핫스팟 응력을 구하기 위해서는 용접 노치에서 일정 거리만큼 떨어진 한 점의 응력값을 사용하거나 두 개의 기준점으로부터 선형으로 또는 세 개의 기준점으로부터 2차 곡선으로 보간하여 용접 노치에서의 응력을 구한다. Fig. 2의 결과를 보면 응력집중이 노치에서 매우 가까운 부분에서만 나타나므로 기준점들에서는 응력집중이 발생하는 것을 잡아낼 수 없다. 따라서 이러한 단점들을 보완할 수 있는 다른 방법이 필요하다. Dong은 이러한 단점을 보완하고 모든 접합부에 대해 적용가능하며 요소 크기에 지배받지 않는 핫스팟 응력을 제안하였다[6]. Dong이 제안한 핫스팟 응력은 구조응력(structural stress)라고 명명하였으며, 이론적 배경과 유한요소해석을 통한 구조응력 평가 방법을 제시하였다.

강관 접합부는 휨을 받을 경우 강관의 찌그러짐으로 인해 접합부 근처에서 큰 면외휨이 발생한다[7],[8]. 이러한 이유로 유한요소해석을 통해 국부응력을 평가하는 경우 접합부 부근에서는 요소를 매우 조밀하게 적용해야 한다. 따라서 계산에 많은 시간이 소요된다. Dong에 따르면 구조응력은 요소 크기에 지배받지 않는다고 알려져 있으므로 요소 크기에 따른 수렴성을 확인할 필요가 없고 요소를 조밀하게 적용하지 않아도 되므로 계산에 소요되는 시간을 절약할 수 있는 장점이 있다.

이 연구에서는 구조응력을 이용하여 강관-플랜지 필릿 접합부의 피로수명을 평가할 수 있는지를 확인하고 구조응력의 가장 큰 장점으로 알려진 요소 크기에 대한 민감도를 확인하였다. 이를 통해 구조응력을 이용해 피로수명을 평가할 때 사용해야 할 요소의 크기와 피로수명 곡선을 제시하였다.

2. 구조응력의 정의

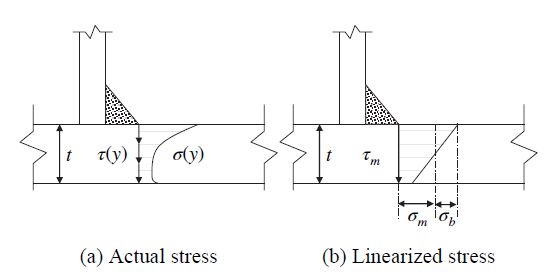

Fig. 3(a)와 같이 용접 노치가 있는 강관 단면에서 강관 길이 방향 수직응력의 분포는 용접 노치 위치에서 높은 응력집중을 보이며 용접 노치에서 멀어질수록 수직응력은 급격하게 감소한다. 이론적으로는 뾰족한 용접 노치에서의 수직응력은 무한대이므로 유한요소해석을 하는 경우 노치에서의 수직응력과 응력 감소율은 노치부근에서의 요소 밀도에 영향을 받는다[9]. 이러한 이유로 Dong[6]은 다음과 같은 세 가지 사항들을 고려하여 구조응력을 정의했다.

- (1) Fig. 3(b)에서 나타낸 바와 같이 깊이에 따른 수직응력 분포는 선형으로 변화하는 막응력(membrane stress)와 휨응력(bending stress)으로 단순화할 수 있으며, 막응력과 휨응력의 조합에 의한 단면력은 실제 응력분포에 의한 단면력과 정적 평형을 이루어야 한다.

- (2) 균열이 발생하는 단면에서의 구조응력 분포는 용접 노치를 포함하지 않는 인접 단면에서의 응력 분포와 정적 평형을 이루어야 한다.

- (3) 용접 노치에서의 응력 분포가 요소 밀도에 영향을 받지만 (1)과 (2) 사항을 반영해서 단순화한 선형응력분포는 요소 크기에 대한 의존성을 제거하거나 최소화할 수 있다.

2.1 구조응력 정식화

Fig. 3(b)와 같이 길이 방향 수직응력을 막응력(σm)과 휨응력(σb)로 선형단순화하면 구조응력(σs)은 다음과 같이 정의할 수 있다.

| (1) |

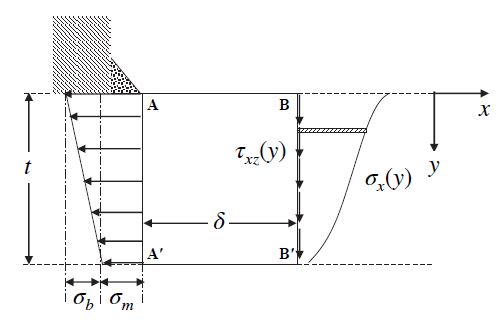

구조응력(σs)은 Fig. 4와 같이 용접 노치가 있는 단면 A-A′에서 정의된다. 이 단면으로부터 δ만큼 떨어진 단면 B-B′에서의 응력과 단면 A-A′에서의 선형응력은 다음 조건을 만족해야 한다.

| (2) |

| (3) |

식 (2)는 강관 길이 방향의 힘의 평형을 나타내고, 식 (3)은 단면 A-A′의 y가 0인 지점에 대한 모멘트 평형을 나타낸다. 만약 δ가 매우 작거나 전단응력을 무시할 수 있는 경우 식 (3)의 마지막 항은 사라지게 된다. 이 경우, 식 (2)와 식 (3)으로부터 막응력과 휨응력을 단면 A-A′에서 직접 구할 수 있다.

3. 유한요소해석

강관-플랜지 필릿 접합부에 대한 피로성능 평가에 구조응력을 적용할 수 있는지 여부를 확인하기 위해 강관-플랜지 필릿 접합부에 대한 유한요소모델을 만들고 해석을 실시했다. 유한요소모델 구축 및 해석에는 상용 유한요소해석 패키지인 ABAQUS v6.12를 사용하였다[10]. 유한요소모델은 Fig. 5와 같다.

강관의 지름, 두께 그리고 길이는 각각 381 mm, 6.6 mm 그리고 635 mm이었다. 강판의 형상은 원형이고 지름과 두께는 각각 635 mm와 51 mm이었다. 강판에는 네 개의 볼트 구멍을 강관의 중심으로부터 반지름이 254 mm인 원에 등간격으로 배치했다.

20개의 노드를 포함하고 요소 당 8개의 가우스 포인트 적분을 적용한 6면체 입체 요소를 사용했다. 요소의 크기는 기본적으로 강관쪽 접합부를 조밀하게 만들었고 모든 요소의 형상비(aspect ratio)와 인접 모서리 사이의 각도를 각각 1:4와 65° - 115° 이내로 제한하여 최대한 직육면체의 모양에 가깝게 만들었다.

강관의 최상단은 강체인 막으로 덮고 중앙에 25.6 kN·m의 모멘트를 재하하여 용접 노치가 있는 강관 단면에 31.7 MPa의 공칭응력이 작용하도록 하였다. 공칭응력은 용접노치가 있는 강관 단면에서 최대 응력이 발생한 위치에서의 공칭응력으로 결정하였다. 앵커볼트를 대신하여 볼트 구멍의 안쪽 표면의 절점의 모든 자유도를 구속하였다.

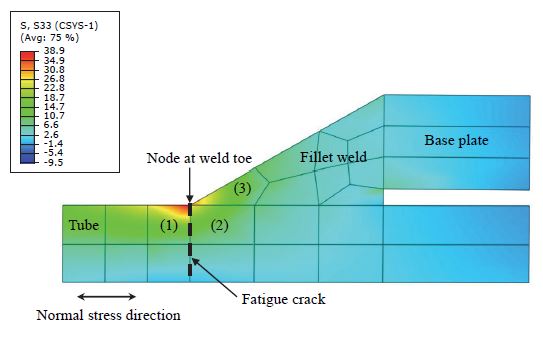

구조응력을 계산하기 위해서는 균열면의 직각 방향의 수직응력을 이용해야 한다. 용접 노치에서는 이론적으로 무한대의 응력이 발생하므로 요소의 크기가 작을수록 큰 응력을 주게 된다. Fig. 6와 같이 요소망을 구성한 경우 용접 노치에서의 응력은 노치에서의 노드를 공유하는 세 요소에서 계산된 응력값의 평균으로 결정된다. 그림에서 볼 수 있듯 각 요소에서 계산된 응력값은 큰 차이를 보인다. 예를 들면 요소 (1)에서 계산된 노치에서의 응력은 세 요소의 평균으로부터 구한 값보다 약 18 % 더 크고 요소 (2)에서 구한 응력값의 두 배 이상이다. 각 요소의 절점에서의 응력값은 요소의 적분점에서 정의되는 응력값을 선형보간하여 결정하므로[10],[11] 요소 (1)의 노치에서의 응력은 실제로는 노치의 약간 왼쪽에서의 응력값이며 요소 (2)와 요소 (3)은 노치의 약간 오른쪽에서의 응력값이다. Clayton and Irvine[9]에 따르면 다양한 강관 접합부에서 발생하는 응력 집중은 용접부 앞의 강관에서 발생하는 면외휨으로 인해 발생하므로 면외휨의 영향을 포착하기 위해서는 용접부 앞 강관에 있는 요소 (1)의 응력값을 사용하는 것이 타당하다. 따라서, 식 (1) - 식 (3)을 이용하여 구조응력을 계산할 때 수직응력은 요소 (1)과 그 아래에 있는 요소의 적분점에서 구한 응력을 절점으로 선형 보간하여 사용한다.

4. 요소 크기 민감도

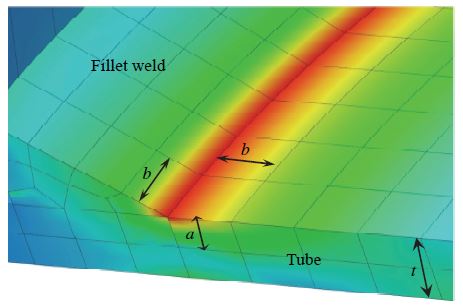

유한요소해석으로 응력 평가를 하는 경우 요소 크기에 따른 응력값의 수렴성을 반드시 확인해야 한다. 특히 강관-플랜지 필릿 접합부와 같이 면외휨으로 인해 접합부에서 높은 응력집중이 발생하는 경우 좁은 영역 안에서 응력 변화가 크기 때문에 응력값의 수렴성을 확보할 수 있는 요소의 크기를 결정하는 것이 매우 중요하다[12]. 구조응력은 요소 크기에 민감도가 매우 낮아 큰 크기의 요소를 사용해도 된다고 알려져 있다[6]. Dong[6]은 쉘요소를 사용한 용접 접합부에 대한 요소 민감도를 확인했고, Poutianinen et al.은 입체 요소를 사용한 덧판 접합부에 대해서 확인했다[13]. 강관-플랜지 필릿 접합부의 피로성능 평가에 입체 요소를 사용하여 구조응력을 적용한 경우는 몇몇 있지만 구조응력이 강관-플랜지 필릿 접합부에도 요소 크기에 민감하지 않은지 확인하지는 않았다[14],[15]. 이를 확인하기 위해 Fig. 7과 같이 요소의 크기를 a × b로 정의하였다. a와 b는 각각 강관의 두께 방향과 길이 방향으로의 요소의 길이로서 강관의 두께에 대한 비로 나타내었다. 강관의 둘레방향의 요소 길이는 b와 같다.

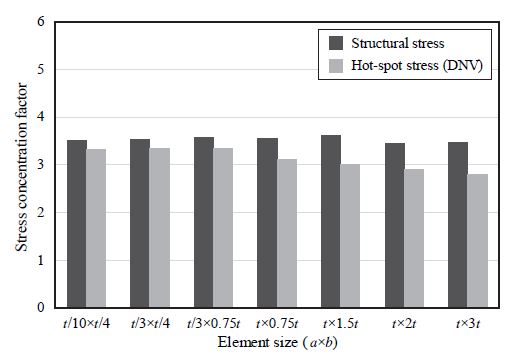

요소의 크기에 대한 구조응력과 핫스팟 응력의 민감도를 확인했다. 강관의 두께 방향으로는 요소를 1개부터 10개까지, 그리고 강관의 길이 방향으로는 요소의 크기를 0.25t부터 3t까지 변화시켰다. 여기서 t는 강관의 두께를 의미한다. 요소 크기별 구조응력과 핫스팟 응력은 Fig. 8에 제시되어 있다. 핫스팟 응력은 Det Norske Veritas(DNV)[4]에서 제안하는 1점 응력을 사용하였다. DNV는 용접 노치로부터 만큼 떨어진 위치에서의 응력을 핫스팟 응력으로 규정한다. 여기서 r은 강관의 반지름을 의미한다. Fig. 8의 모든 구조응력과 핫스팟 응력은 노치 단면의 공칭응력에 대한 응력집중계수로 제시했다.

유한요소해석 결과는 요소의 크기가 작을수록 정해에 가까운 결과를 주므로 가장 요소 크기가 작은 t/10 × t/4의 응력값을 기준값으로 가정한다. 요소 크기에 따른 구조응력은 요소의 크기가 커지더라도 기준값과 거의 차이가 없다. 요소 크기가 가장 큰 t × 3t의 경우 기준값으로부터 약 1.7 %밖에 차이가 나지 않는다. 따라서 요소의 크기를 상당히 키우더라도 일정한 구조응력을 구할 수 있는 것을 확인했다. 그러나, 핫스팟 응력의 경우 강관의 두께 방향으로 1개의 요소만 적용한 경우부터 감소하기 시작하고 요소의 크기가 가장 큰 t × 3t의 경우 기준값보다 약 16.7 % 작다. 따라서 핫스팟 응력은 구조응력과 비교하여 요소 크기에 대해 상대적으로 더 민감한 것을 알 수 있다.

5. 피로수명 평가

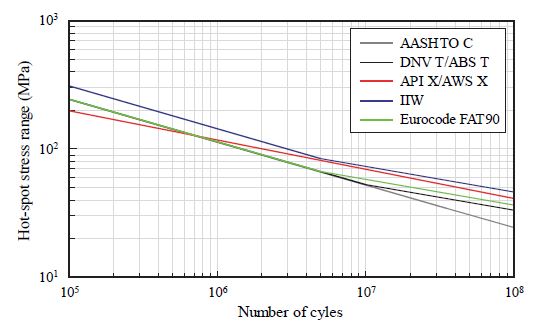

강관-플랜지 필릿 접합부의 피로수명을 평가하기 위한 피로설계곡선은 설계기준마다 다양하게 제시되어 있다. Fig. 9은 American Association of State Highway and Transportation Officials(AASHTO)[16], DNV[4], American Bureau of Shipping(ABS)[1], Eurocode[17], The American Petroleum Institute(API)[2]/American Welding Society(AWS)[3], 그리고 International Institute of Welding(IIW)[5]에서 제시하는 피로설계곡선을 보여준다. AASHTO를 제외한 나머지는 핫스팟 응력에 대해 곡선을 정의하고 있으며 AASHTO는 공칭응력을 사용한다. DNV와 ABS는 1,000만 회의 피로수명까지는 AASHTO의 피로범주 C와 같고 1,000만 회 이상의 피로수명에서는 기울기가 -5.0이다. Eurocode는 500만 회까지의 피로수명이 AASHTO와 같고 500만 회 이상의 피로수명에서는 기울기가 -5.0이다. 따라서 AASHTO, DNV, ABS 그리고 Eurocode는 500만 회까지의 피로수명에서는 동일하다. API/AWS는 곡선의 기울기가 -4.3으로 나머지 곡선들의 기울기인 -3.0과 다르다. IIW는 500만 회까지는 기울기가 -3.0, 500만 회 이상에서는 기울기가 -5.0이다. 그리고 강관의 두께에 따라 기울기는 같지만 다른 수직축 절편값을 제안한다.

구조응력에 대한 피로설계곡선은 제시되지 않았다. 대신, Dong은 모든 종류의 접합부에 적용 가능한 한 개의 마스터 응력-수명 곡선(master S-N curve)을 제안하고 있다. 이 곡선은 구조응력범위, 강판의 두께 효과, 재료의 성질 그리고 막응력과 휨응력의 비율을 종합적으로 고려한 등가 구조응력에 대하여 정의된다. 등가 구조응력은 모든 종류의 접합부에 적용하기 위해 만들어졌으므로 피로 설계에 적용하기에는 방식이 다소 복잡하다. 따라서 구조응력을 기존에 사용되는 피로설계곡선을 활용할 수 있는지 확인해보고자 한다.

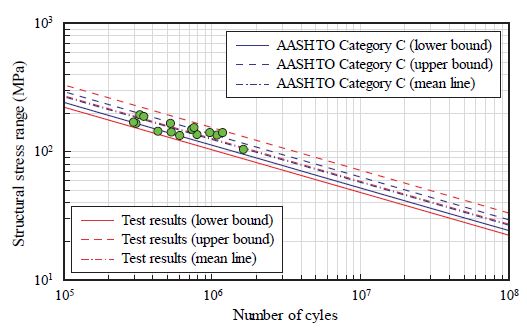

Kim et al.[18]은 용접 부착물의 모서리에서의 피로수명 평가에 구조응력을 활용할 수 있는지 실험을 수행하였다. Fig. 10에 15개의 시험체에 대한 피로시험 결과를 구조응력에 대해 도시하였다. 그림에는 피로수명의 95 % 상한, 하한 그리고 평균값을 곡선의 기울기를 AASHTO의 피로수명곡선의 기울기인 -3.0로 가정하고 도시하였다. 피로수명과 AASHTO에서 제시하는 피로범주 C의 상하한 값[16],[19]과 비교하였다. 실험결과의 상하한 값은 AASHTO 피로범주 C보다는 약간 큰 분포를 보이고 평균은 거의 일치했다. 따라서 Dong이 마스터 응력-수명 곡선 대신 AASHTO 피로범주 C를 구조응력을 이용한 피로수명 평가에도 사용할 수 있을 것으로 보인다.

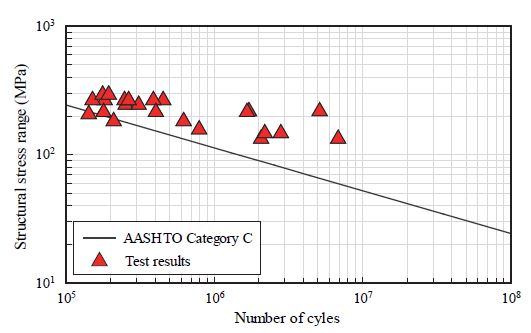

Kim et al.[18]의 시험은 용접 부착물 모서리에서의 피로 시험 결과이므로 강관-플랜지 필릿 접합부에도 AASHTO 피로범주 C를 피로수명 평가에 사용할 수 있는지 확인하였다. Fig. 10은 원형 강관-강판 필릿 접합부에 대한 피로시험 결과[20]를 구조응력에 대해 도시한 결과를 보여준다. 피로시험에 사용한 시험체는 강관의 두께가 4.5 mm - 7.9 mm, 지름이 25 mm - 610 mm이고 강판의 두께는 51 mm - 76 mm이었다. Kim et al.[18]의 결과와는 다르게 피로수명의 편차가 매우 크기 때문에 피로수명의 상하한을 확인하지 않았다. 그러나 모든 시험체의 피로수명은 구조응력에 대해 AASHTO 피로범주 C와 같거나 길기 때문에 구조응력을 이용하여 강관-플랜지 필릿 접합부의 최소 피로수명을 확인할 수 있을 것으로 보인다.

Fig. 11에 제시한 피로수명의 편차가 큰 이유는 피로시험에 사용한 강관의 두께에 비하여 용접비드의 크기가 상대적으로 커서 용접비드의 형상에 따라 응력집중의 정도가 달라지기 때문이다. 일반적으로 교량 용접부에서는 강판의 두께가 용접 비드의 크기보다 크기 때문에 용접비드의 형상에 따라 피로수명의 변하지 않는다. 그러나 강관-플랜지 필릿 접합부에서는 강관의 두께가 얇은 경우 용접비드의 형상이 응력집중에 영향을 미쳐 피로수명의 차이를 만들어낼 수 있다. 이러한 현상은 Park et al.[7]이 용접비드의 경사면과 강관 사이의 각도가 20°, 26° 그리고 42°인 시험체의 핫스팟 응력이 각도가 클수록 증가하고 이에 따라 피로수명이 감소하는 것을 확인했다. 구조응력도 핫스팟 응력과 마찬가지로 용접비드의 각도에 따른 응력변화를 잡아낼 수 있는지 확인해보았다. Park et al.[7]이 피로시험과 핫스팟 응력 해석을 한 시험체와 동일한 유한요소모델로부터 구조응력과 핫스팟 응력을 확인한 결과를 피로수명과 함께 Table 1에 나타내었다. 이 시험체는 원형 강관과 사각형 강판을 필릿 용접하였으며, 강관의 지름 및 두께와 강판의 두께가 각각 254 mm, 4.5 mm 그리고 51 mm이었다. 해석 결과 구조응력은 핫스팟 응력보다 약 10 % 가량 큰 값을 나타냈으며 용접비드의 각도가 클수록 구조응력도 증가하는 것을 확인하였다.

AASHTO 피로범주 C와 구조응력을 이용하여 예상 피로수명을 확인한 결과 피로수명을 실제와 비슷하지만 안전측으로 예측할 수 있음을 보인다. Fig. 11에 나타낸 피로시험체들은 실제 용접비드의 형상을 반영하지 않고 설계도에 제시한 대로 용접비드의 각도를 모두 30°로 모델링했다. 만약, 실제 용접비드의 각도를 반영하여 구조응력을 평가할 경우 Fig. 10에 제시한 Kim et al.[18]의 피로시험결과와 같이 피로수명의 편차를 줄일 수 있을 것으로 예상한다.

6. 결 론

강관-플랜지 필릿 접합부의 피로수명 평가에 구조응력을 활용할 수 있는지 확인했다. 이를 위해 요소 크기에 대한 구조응력의 민감도를 평가하고 피로수명 평가에 적용할 수 있는 피로설계곡선을 제안하였다.

구조응력은 요소 크기에 민감하지 않아 접합부에 큰 크기의 요소를 적용하더라도 수렴한 구조응력을 구할 수 있다고 알려져 있다. 핫스팟 응력은 두께 방향으로 요소를 1개만 적용할 경우 2개 이상 적용하는 경우와 비교하여 약 16.7 % 이하로 감소하여 최소한 두 개 이상의 요소를 적용해야 수렴한 핫스팟 응력을 구할 수 있었으나, 구조응력을 적용한 경우 t × 3t까지 요소의 크기를 늘려도 약 1.7 %밖에 차이가 나지 않았다. 따라서 구조응력은 강관-플랜지 필릿 접합부에도 요소의 크기에 민감하지 않은 것을 확인했다.

피로시험을 실시한 시험체들에 대해 구조응력을 구하고 응력-수명 곡선에 도시한 결과 AASHTO 피로범주 C를 이용하여 강관-플랜지 필릿 접합부의 최소 피로수명을 얻을 수 있는 것을 확인했다. 구조응력의 적용성을 확대하기 위해 향후 다양한 하중 종류 및 연결부 종류에 대한 피로강도에 대한 검토가 필요하다.

Acknowledgments

이 논문은 2020년도 한남대학교 학술연구비 지원에 의하여 연구되었습니다.

References

- American Bureau of Shipping (2003) Guide for the Fatigue Assessment of Offshore Structures (ABS-115), USA.

- The American Petroleum Institute (1993) Planning, Designing and Constructing Fixed Offshore Platforms, (API RP 2A-LRFD), USA.

- American Welding Society (2002) Structural Welding Code – Steel (ANSI/AWS D1.1/D1.1M: 2002), USA.

- Det Norske Veritas (2005) Fatigue Strength Analysis of Offshore Steel Structures (DNV RP-C203), Norway.

- International Institute of Welding (2000) Fatigue Design Procedure for Welded Hollow Section Joints, Abington Publishing, UK.

-

Dong, P. (2001) A Structural Stress Definition and Numerical Implementation for Fatigue Analysis of Welded Joints, International Journal of Fatigue, Elsevier, Vol.23, No.10, pp.865-876.

[https://doi.org/10.1016/S0142-1123(01)00055-X]

- Park, Y.C., Roy, S., and Sause, R. (2008) Fatigue Design for Highway Bridge Ancillary Structures, Proceedings of the 4th International Conference on Bridge Maintenance, Safety and Management, International Association for Bridge Maintenance and Safety, Korea.

-

Kyung, K.S., Lee, J.H., Park, J.E., Lee, S.J., and Kong, B.S. (2020) Evaluation of Stress Concentration Factors of Jacket Truss Structure According to Geometric Shape, Journal of Korean Society of Steel Structures, KSSC, Vol.32, No.1, pp.55-65 (in Korean).

[https://doi.org/10.7781/kjoss.2020.32.1.055]

- Clayton, A.M., and Irvine, N.M. (1978) Stress Analysis Method for Tubular Connections, Proceedings of European Offshore Steels Research Seminar, The Welding Institute, UK.

- Dassault Systèmes Simulia Corp. (2012) Abaqus, Ver. 6.12, DSS, USA.

- Cook, R.D., Malkus, D.S., and Plesha, M.E. (1989) Concepts and Applications of Finite Element Analysis (3rd Ed.), John Wiley and Sons, USA.

- Park, Y.C. (2015) Developing Fatigue Resistant Tube-to-transverse Plate Welded Connections for Highway Sign, Signal, and Luminaire Support Structures, Ph.D Dissertation, Lehigh University, USA.

-

Poutiainen, I., and Marquis, G. (2006) A Fatigue Assessment Method Based on Weld Stress, International Journal of Fatigue, Elsevier, Vol.28, No.9, pp.1037-1046.

[https://doi.org/10.1016/j.ijfatigue.2005.11.007]

- Ocel, J.M. (2006) The Behavior of Thin Hollow Structural Sections (HSS) to Plate Connections, Ph.D. Dissertation, University of Minnesota, USA.

- Stam, A.P. (2009) Fatigue Performance of Base Plate Connections Used in High Mast Lighting Towers, Master’s Thesis, The University of Texas at Austin, USA.

- American Association of State Highway and Transportation Officials (2020) AASHTO LRFD Bridge Design Specifications (9th Ed.), USA.

- European Committee for Standardization (2005) Eurocode 3: Design of Steel Structures, Part 1-9: Fatigue (EN 1993-1-9: 2005), Belgium.

-

Kim, K.S., Kang, J.K., Heo, J.H., and Lee, S.G. (2008) Applicability Evaluation of SS (Structural Stress) Method on Actual Project, Materials Science Forum, Trans Tech Publications, Vol.580-582, pp.633-636.

[https://doi.org/10.4028/www.scientific.net/MSF.580-582.633]

- Keating, P.B., and Fisher, J.W. (1986) Evaluation of Fatigue Tests and Design Criteria on Welded Details, NCHRP Report No. 286, National Cooperative Highway Research Program (Transportation Research Board), USA.

- Roy, S., Park, Y.C., Sause, R., Fisher, J.W., and Kaufmann, E.J. (2011) Cost-effective Connection Details for Highway Sign, Luminaire, and Traffic Signal Structures, NCHRP Web-Only Document 176, National Cooperative Highway Research Program (Transportation Research Board), USA.