용접 각형강관 CFT기둥(D-Column)과 HyFo 합성보 접합부의 내진성능평가

Copyright © 2020 by Korean Society of Steel Construction

초록

본 연구에서는 용접 각형강관기둥의 용접방법(PJP, CJP)과 접합부의 하부볼트 개수에 따른 내진성능을 평가하기 위해 충전형 용접 각형강관기둥과 HyFo 합성보 접합부의 내진성능실험을 실시하였다. 내진성능실험 결과, 두 실험체 모두 최대하중 이후 0.03 rad에서 보 소성휨모멘트의 80 % 이상을 만족하여 합성중간모멘트골조의 내진성능을 발휘하였다. 또한 각형강관기둥의 용접방법과 외다이아프램 용접방법, 외다이아프램의 폭 등을 고려하여 설계 및 제작을 관리하면, 합성중간모멘트골조의 내진성능을 확보할 수 있을 것으로 판단된다.

Abstract

In this study, the seismic performance test of the connection between the CFT column with built-up square shape steel tube and the HyFo composite beam was conducted to evaluate the seismic performance according to the welding method(PJP, CJP) of the built-up square steel tube and the number of bottom bolts at the joint. As a result of the seismic performance test, both specimens satisfied 80 % or more of the plastic bending moment of beam at 0.03 rad after the maximum load, and exhibited the seismic performance of the composite intermediate moment frame. Therefore, it is considered that the seismic performance can be secured more than the composite intermediate moment frame can perform when if they are managed by applying the welding methods of the square steel tube column and the details of the external diaphragm into the designing and manufacturing.

Keywords:

Square shape steel tube, CFT column, HyFo composite beam, Beam-to-column connection, Seismic performance키워드:

각형강관기둥, CFT기둥, HyFo 합성보, 기둥-보 접합부, 내진성능1. 서 론

대형 건축물은 강재와 콘크리트의 일체화 거동을 통해 재료특성을 극대화할 수 있는 합성구조를 적용하는 것이 효과적이다[1],[2]. 합성구조는 강재와 콘크리트의 일체화 거동을 위해 전단연결재를 사용하며, 전단연결재는 강재와 콘크리트 사이의 전단력에 저항한다. 또한 합성보는 일반적으로 스터드앵커를 전단연결재로 사용하고 있으나, 새로운 형상의 전단연결재에 대한 연구도 진행되어 왔다[3]-[6]. 합성기둥도 외력에 저항하기 위해, 강재와 콘크리트 사이에 외력을 전달하는 전단연결재가 필요하다[7]. CFT기둥의 경우, 강관내부에 콘크리트가 타설되므로, 전단연결재를 강관내부에 설치하기 위해서는 강판에 전단연결재를 설치하고 강판을 용접(built-up)하여 각형강관을 제작해야 한다.

특히 CFT기둥의 경우 생산되는 강관 사이즈가 한정되므로 판재를 용접하여 제작하는 경우가 많은데, 판재를 절단하여 용접하는 과정에서 제작비용이 상승하게 된다. 따라서 각형강관의 경우 용접방법에 대한 연구가 필요하다. 또한 합성기둥은 대형건축물에 적용되는 부재이다. 이러한 대형건축물의 경우 사용 인구가 많고, 인구밀집지역에 위치하므로 안전성 확보도 고려돼야 한다. 따라서 용접 각형강관의 경우, 용접방법에 따른 내진성능평가가 필요하다.

이 연구에서는 용접 각형강관기둥의 용접방법에 따른 기둥-보 접합부의 내진성능을 평가하기 위해 각형강관기둥의 용접부를 변수로 충전형 각형강관기둥과 HyFo 합성보 접합부의 내진성능을 평가하였다. HyFo 합성보는 열연코일을 냉간성형하여 제작한 2개의 Z형 강판과 하부 ㄷ형 강판으로 구성되는 HyFo 보에 콘크리트를 충전한 합성보이다[2].

2. 연구계획 및 방법

해당 연구에서는 용접 각형강관기둥과 HyFo 합성보 접합부의 내진성능평가를 위해 기둥 용접부 상세 및 접합부 상세를 변수로 기둥-보 접합부의 내진성능실험을 실시하였다.

용접 각형강관기둥과 HyFo 합성보의 내진성능평가는 강기둥-약보 개념으로 실험체를 제작하였다[8]-[11]. 용접 각형강관기둥과 HyFo 합성보의 접합부는 Fig. 1과 같이 각형강관기둥에 외다이아프램을 적용하고, 외다이아프램을 브라켓으로 활용하여 브라켓과 보를 고장력볼트로 접합하였다.

Table 1은 기둥-보 접합부 실험체의 부재 상세 내용이다. 실험체는 하부접합부의 고장력볼트 개수와 built-up 각형강관기둥의 용접방법에 변수를 두어 2개의 실험체를 제작하였다. 실험체 모두 보에는 HF-700×270×6×6의 HyFo 합성보가 사용되었으며, 기둥에는 built-up으로 제작된 □-600×600×16의 각형강관기둥이 적용되었다. 강재는 SM490(신KS: SM355)을 사용하였으며, 철근은 SD500, 콘크리트는 24 MPa을 사용하였다.

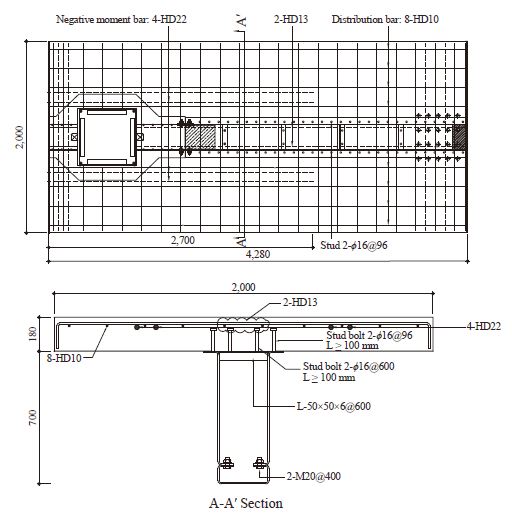

Fig. 2는 기둥-보 접합부 실험체의 슬래브 및 보 상세이다. 슬래브 폭은 2,000 mm, 두께는 180 mm이며, 부모멘트에 저항하기 위해 슬래브 내부에 보 길이 방향으로 부모멘트 철근(D22)을 설치하였고 완전합성보로 설계하였다.

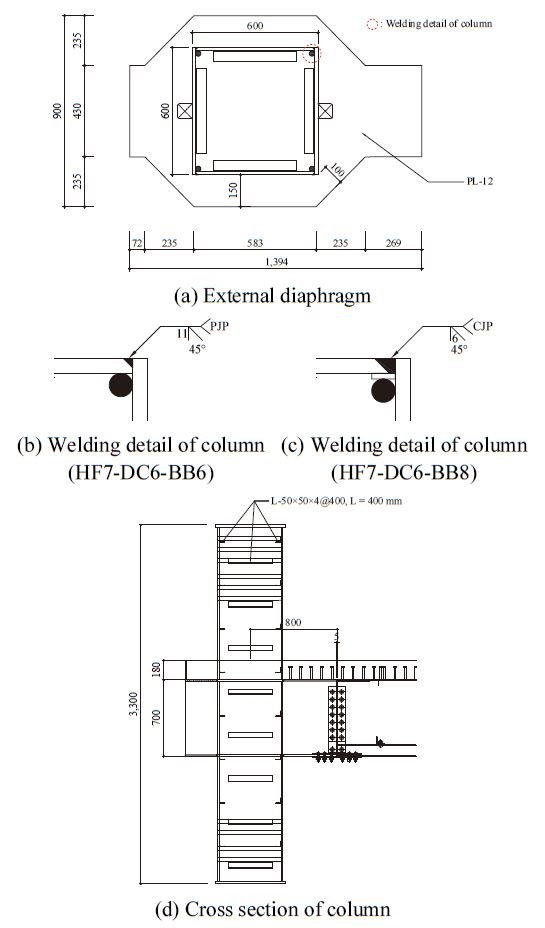

Fig. 3은 기둥-보 접합부 실험체의 외다이아프램 및 기둥 상세이다. 상·하부 외다이아프램은 Fig. 3(a)와 같으며, HyFo보 플랜지 두께의 2배인 12 mm 강판을 사용하였다.

이 연구에서는 용접 각형강관기둥의 용접방법을 달리하여 실험체를 제작하였다. Fig. 3(b)와 같이 HF7-DC6-BB6 실험체는 2/3t 부분용입용접(partial joint penetration), Fig. 3(c)와 같이 HF7-DC6-BB8 실험체는 완전용입용접(complete joint penetration)으로 각형강관기둥을 제작하였다.

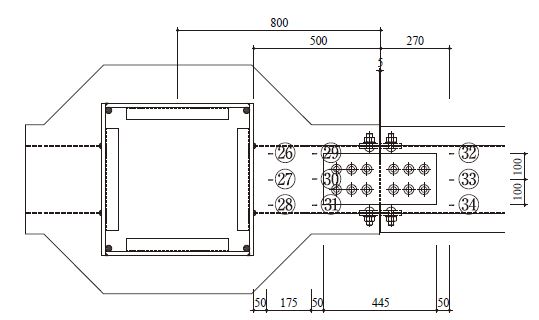

각형강관 내부의 전단연결재는 일반적으로 스터드앵커를 사용하나, 스터드앵커 이외의 철근과 앵글에 대한 검토도 사전 연구로 실시하였으며[12], 본 연구에서는 앵글을 이용하여 각형강관과 콘크리트를 일체화하였다. 기둥과 보 접합은 브라켓을 활용하여 보를 이음하였으며, 브라켓 길이는 Fig. 3(d)와 같이 기둥 중심에서 800 mm이다.

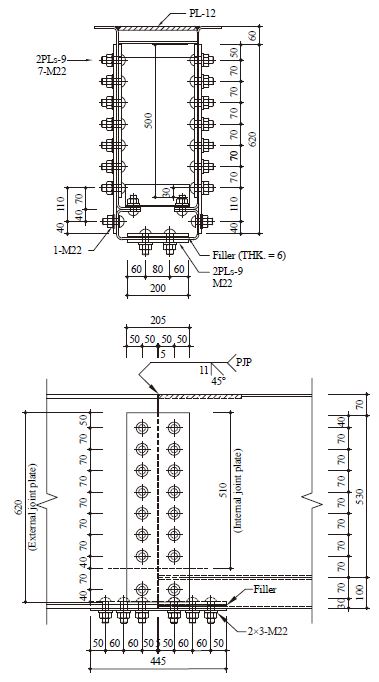

브라켓과 보 접합부 상세는 Fig. 4와 같다. 상부 외다이아프램과 상부 플랜지는 그루브용접으로 접합하였으며, 웨브와 하부강판의 경우 이음판(9 mm)과 고장력볼트(F10T M22)를 이용하여 접합하였다. HF7-DC6-BB6 실험체는 고장력볼트 6개, HF7-DC6-BB8 실험체는 고장력볼트 8개로 하부접합부의 고장력볼트 개수를 변수로 제작하였다.

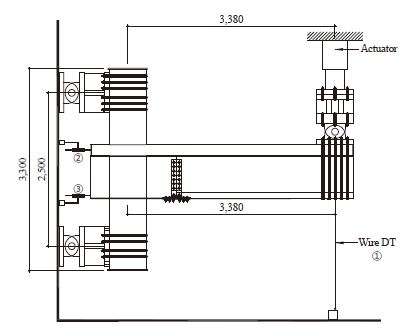

내진성능실험은 Fig. 5와 같이 실험체를 설치하고, 최대 용량 3,000 kN, 최대 스트로크 ±250 mm의 엑추에이터를 이용하여 반복가력하였다. 기둥 중심에서 가력지점 중심까지 거리는 3,380 mm이며, 기둥 상하부의 지점간 길이는 2,500 mm이다. 하중 가력은 KBC 2016의 0722.2.4.2 보-기둥모멘트접합부의 가력방법에 준하여 수행하였으며[7],[9], Table 2는 단계별 가력 변위량이다.

3. 기둥-보 접합부 내진성능평가 결과

기둥-보 접합부 실험체 제작에 사용된 콘크리트, 철근, 강재의 소재특성을 파악하기 위하여 소재특성시험을 실시하였다. 시험결과는 Tables 3-4와 같다. 콘크리트의 압축강도는 29.4 MPa로 나타났으며, 철근과 강재는 모두 KS를 만족하는 것으로 나타났다.

KBC 2016 내진규정에서 합성구조 중간모멘트골조의 경우, 접합부의 층간변위각은 최소 0.03 rad을 확보해야 하고, 최대내력은 보 공칭소성휨모멘트의 80 % 이상 확보되어야 한다[7].

따라서 보 공칭소성휨모멘트와 실험결과를 비교하기 위하여 설계기준강도를 적용하여 소성휨모멘트를 구하였다. HyFo 합성보의 소성휨모멘트는 압축력과 소성중립축까지 거리의 곱, 인장력과 소성중립축까지 거리의 곱을 합하여 산정하였다. Table 5는 실험체의 소성휨모멘트를 나타낸 것이다.

Table 6은 내진성능실험 결과 나타난 최대모멘트와 변위각이다. 실험결과의 모멘트는 실험하중에 기둥 중심에서 가력지점 중심까지 거리(3,380 mm)를 곱하여 산정하였다.

3.1 모멘트-회전각

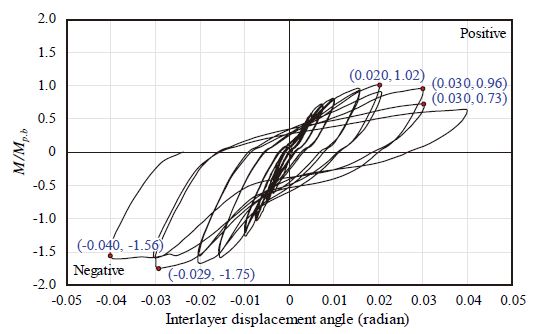

Fig. 6은 HF7-DC6-BB6 실험체의 실험결과를 보의 소성휨모멘트(Mp.b)와 비교한 M – θ 곡선이다. 정모멘트 구간에서 최대내력은 0.02 rad에서 소성휨모멘트의 102 %, 0.03 rad 1사이클에서 96 %, 2사이클에서 73 %로 나타났다. 부모멘트 구간에서 최대내력은 0.03 rad에서 소성휨모멘트의 175 %, 0.04 rad에서 156 %로 나타났다.

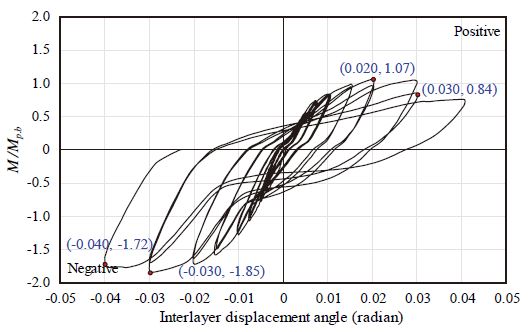

Fig. 7은 HF7-DC6-BB8 실험체의 실험결과를 보의 소성휨모멘트(Mp.b)와 비교한 M–θ 곡선이다. 정모멘트 구간에서 최대내력은 0.02 rad에서 소성휨모멘트의 107 %, 0.03 rad 2사이클에서 84 %로 나타났다. 부모멘트 구간에서 최대내력은 0.03 rad에서 소성휨모멘트의 185 %, 0.04 rad에서 172 %로 나타났다.

또한 두 실험체 상호간 내력차이는 HF7-DC6-BB8 실험체가 HF7-DC6-BB6 실험체보다 정모멘트, 부모멘트 모두 약 5 % 정도 높게 나타났다. 이러한 내력차이는 기둥 모서리 용접방법과 하부 플랜지 볼트 개수의 영향 등으로 판단된다.

건축구조기준(KBC 2016)에 따르면, 실험체의 모멘트 성능은 보 공칭소성휨모멘트의 80 % 이상 유지되어야 한다[7]. HF7-DC6-BB6, HF7-DC6-BB8 실험체는 최대모멘트 이후 0.03 rad에서 보 소성휨모멘트의 80 % 이상을 만족하여 합성중간모멘트골조의 성능을 발휘하는 것으로 판단된다.

3.2 파괴양상

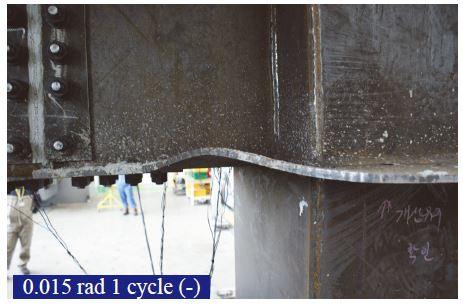

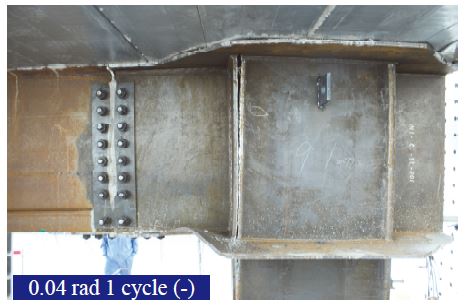

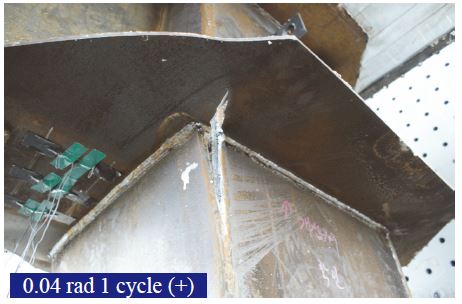

Figs. 8-10은 기둥-보 접합부 실험체의 파괴양상이며, 사진에 표기된 사이클의 최대변위에서 촬영하였다. 두 실험체 모두 Fig. 8과 같이 0.015 rad에서 하부 외다이아프램의 국부좌굴이 시작되었으며, 사이클마다 국부좌굴이 점진적으로 진행되었다. 또한, 최대모멘트 이후 0.03 rad 1사이클에서 하부 외다이아프램 부근 기둥용접부의 크랙이 발생하였고, 0.03 rad 2사이클에서 크랙이 확장되었다.

HF7-DC6-BB6 실험체는 부분용입용접(2/3t PJP), HF7-DC6-BB8 실험체는 완전용입용접(CJP)으로 각형강관기둥을 제작하였다. HF7-DC6-BB6 실험체는 최대모멘트 이후 0.04 rad 1사이클에서 Fig. 9와 같이 기둥용접부의 크랙이 상부 외다이아프램까지 확장되어 실험이 종료되었고, HF7-DC6-BB8 실험체는 0.04 rad 1사이클에서 Fig. 10과 같이 하부 외다이아프램의 찢어짐이 확장되어 실험이 종료되었다. 실험체의 파괴양상은 각형강관기둥의 용접방법 차이에 기인한 것으로 판단된다.

3.3 평균강성

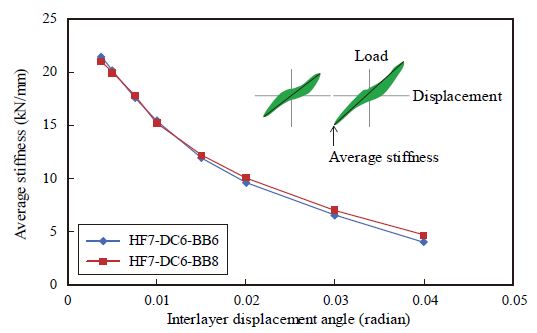

Fig. 11은 실험체의 각 층간변위각의 첫 번째 사이클에 대한 평균강성의 변화이다. 평균강성은 각 층간변위각의 첫 번째 사이클에서 정방향과 부방향 최대하중의 차를 그에 대응하는 변위의 차로 나누어 구하였다. 0.015 rad 이후 HF7-DC6-BB6 실험체의 평균강성은 HF7-DC6-BB8 실험체보다 낮게 나타났으며, 0.03 rad에서의 평균강성은 0.00375 rad 대비 HF7-DC6-BB6 실험체가 30 %, HF7-DC6-BB8 실험체가 33 %로 나타났다. 그러나 두 실험체의 평균강성의 차이는 크지 않으며, 거의 일치하고 있다.

3.4 에너지소산능력

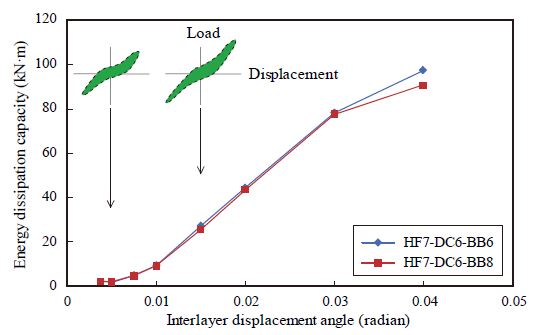

Fig. 12는 실험체의 각 층간변위각의 첫 번째 사이클에 대한 에너지소산능력이다. 변위각 0.01 rad 이후 급격히 증가하는 경향이 나타났으며, 변위각 0.04 rad에서 HF7-DC6-BB8 실험체가 HF7-DC6-BB6 실험체보다 에너지소산능력이 낮게 나타났다. HF7-DC6-BB8 실험체의 경우 0.04 rad 1사이클에서 하부 외다이아프램의 찢어짐이 확장되어 실험이 종료되었는데, 하부 외다이아프램의 찢어짐의 영향으로 부방향에 대한 저항이 줄어든 것으로 판단된다. 그러나 두 실험체의 에너지소산능력은 거의 일치하여 큰 차이가 없는 것으로 나타났다.

4. 각형강관기둥과 외다이아프램

4.1 외다이아프램의 강도 산정

HF7-DC6-BB6 실험체와 HF7-DC6-BB8 실험체는 공통적으로 하부 외다이아프램 부근의 크랙이 발생하였으며, 부모멘트에 비해 정모멘트가 낮게 나타났다.

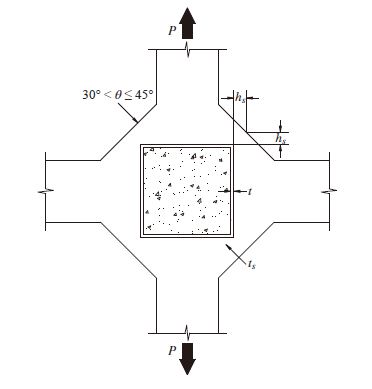

한국강구조학회의 합성구조 설계매뉴얼에서 외다이아프램의 공칭강도는 식 (1)과 같이 산정하며, 식 (1)은 외다이아프램 모서리부분의 내력과 각형강관기둥 모서리부분의 내력 합으로 이루어져 있다. Fig. 13은 다이아프램의 치수 상세이다[13].

| (1) |

여기서, Pn: 다이아프램의 공칭강도 (kN)

hs: 다이아프램의 폭 (mm)

ts: 다이아프램의 판두께 (mm)

Fdt: 다이아프램의 항복강도 (MPa)

t: 각형강관의 두께 (mm)

Fct: 각형강관의 항복강도 (MPa)

식 (1)의 공칭강도 산정은 보 플랜지의 내력(AfFy)이 외다이아프램을 통해 전달되도록 하면 된다. 그러므로 4t+ts는 외다이아프램에서 각형강관기둥으로 하중이 전달되는 범위이고, 여기에 각형강관기둥 웨브의 두께(2×t)와 각형강관기둥의 항복강도(Fct)를 곱하여 각형강관기둥 모서리부분의 내력을 산정한다.

따라서, HF7-DC6-BB8 실험체와 같이 완전용입용접(CJP)으로 CFT 각형강관기둥을 제작하였을 경우, 식 (1)을 적용하여 외다이아프램의 공칭강도를 산정할 수 있다.

HF7-DC6-BB6 실험체는 부분용입용접(2/3t PJP)으로 CFT 각형강관기둥을 제작한 경우로 모서리 용접부의 목두께(2/3t)가 각형강관기둥 웨브의 두께(t)보다 얇으므로 식 (1)을 수정해야 할 것으로 판단된다.

따라서, HF7-DC6-BB6 실험체와 같이 부분용입용접(PJP)으로 CFT 각형강관기둥을 제작하는 경우, 각형강관기둥 웨브의 두께(2×t) 대신 부분용입용접의 유효목두께(2×a)를 적용하여 식 (2)와 같이 외다이아프램의 공칭강도를 검토할 수 있을 것으로 판단된다. 부분용입용접의 유효목두께(a)는 건축구조기준(KBC 2016)[7]에 따라 산정할 수 있다.

| (2) |

여기서, a: 부분용입용접의 유효목두께 (mm)

Table 7은 외다이아프램의 공칭강도와 브라켓의 소성휨모멘트, 실험결과를 나타낸 것이다. 브라켓의 소성휨모멘트는 외다이아프램의 공칭강도를 적용하여 산정하였다. HF7-DC6-BB6 실험체의 경우 식 (2)로 산정하면 외다이아프램의 공칭강도(Pn)는 약 80 %, 브라켓의 소성휨모멘트(Mp.br)는 약 90 %로 저감되나, 실험결과는 약 5 % 낮은 것으로 확인되었다. 그러므로 기둥 모서리 용접방법(PJP, CJP)의 영향은 상대적으로 적은 것으로 확인되었으며, 단주실험을 통해 추가적인 내력변동을 연구할 필요가 있을 것으로 판단된다.

Table 7에서 실험결과는 정모멘트가 브라켓 소성휨모멘트의 90%, 부모멘트가 130 % 정도로 나타났다. HF7-DC6-BB6와 HF7-DC6-BB8 실험체 모두 하부 외다이아프램 부근의 크랙으로 정모멘트 내력이 저하된 것으로 판단된다. 그러나 실제 건축물에서 기둥-보 접합부는 부모멘트가 지배적이므로 부모멘트를 기준으로 비교하면, 브라켓의 소성휨모멘트는 실험결과를 잘 반영하고 있는 것으로 판단된다.

두 실험체 모두 최대모멘트 이후 0.03 rad에서 보 소성휨모멘트의 80 % 이상을 만족하였기 때문에 현재 조건의 상세를 적용하여도 합성중간모멘트골조의 내진성능을 확보하나, 각형강관기둥의 용접방법, 각형강관기둥과 외다이아프램의 용접방법, 외다이아프램의 폭 등을 설계기준에 반영하면, 더 향상된 내진성능을 확보할 수 있을 것으로 판단된다.

4.2 변형도

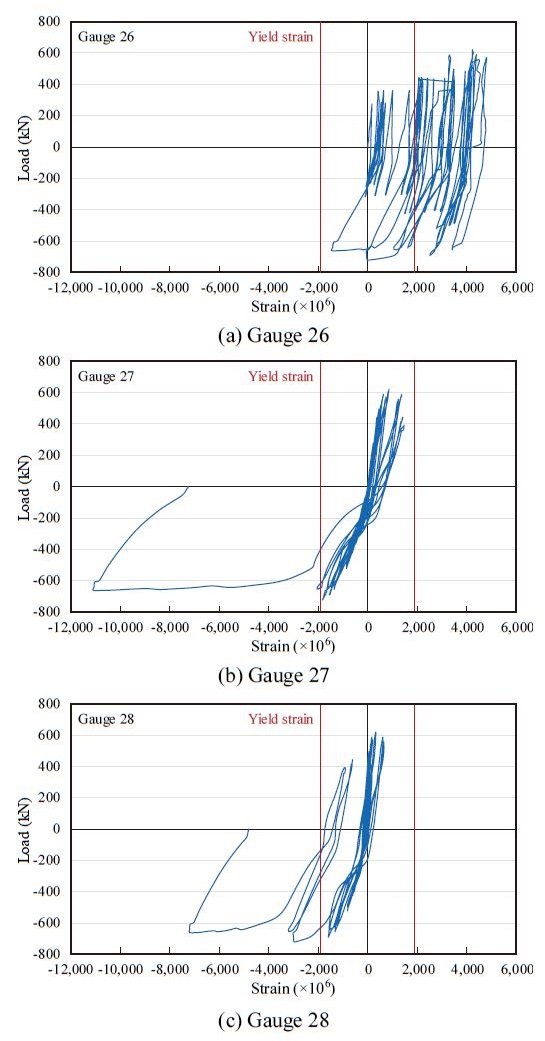

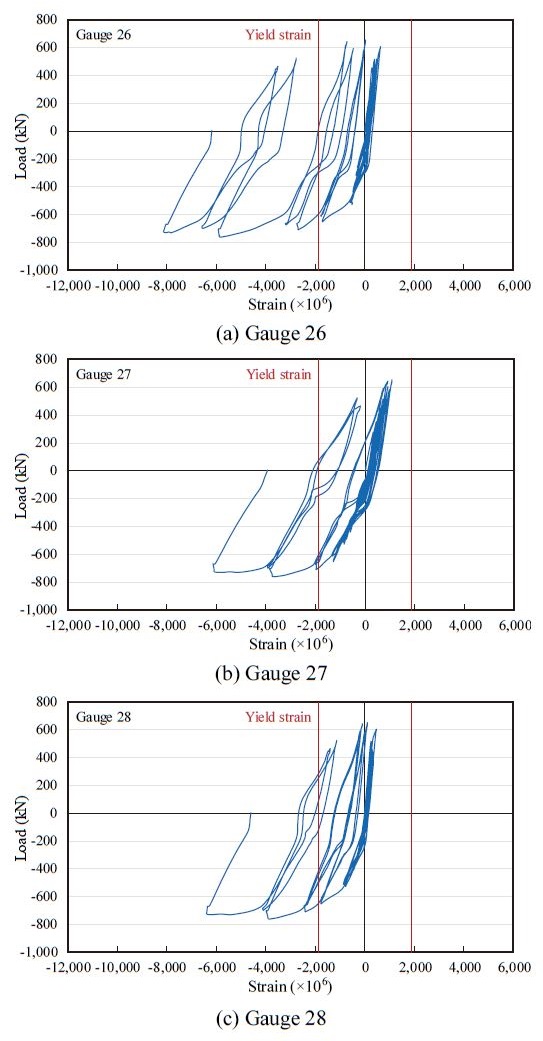

Fig. 14는 하부 외다이아프램의 바깥면에 부착한 스트레인게이지 위치와 번호이다. 기둥과 가까운 26번 - 28번 게이지의 하중-변형도 곡선은 HF7-DC6-BB6 실험체는 Fig. 15, HF7-DC6-BB8 실험체는 Fig. 16과 같다. 항복시 변형도는 외다이아프램의 항복강도(386.1 MPa)를 탄성계수(205,000 MPa)로 나누어 산출하였다.

HF7-DC6-BB6 실험체의 하부 외다이아프램은 0.03 rad 1사이클에서 항복변형도에 도달하였으며, HF7-DC6-BB8 실험체의 하부 외다이아프램은 0.02 rad 1사이클에서 항복변형도에 도달하였다. HF7-DC6-BB6 실험체는 전반적으로 하부 플랜지가 압축을 받으면서, 보의 뒤틀림이 일부 발생하여 26번과 28번 게이지의 대칭성이 적게 나타났다. 또한 중앙부는 양단부에 비해 뒤틀림이 적어서 변형도가 마지막 단계에서 크게 상승하였다.

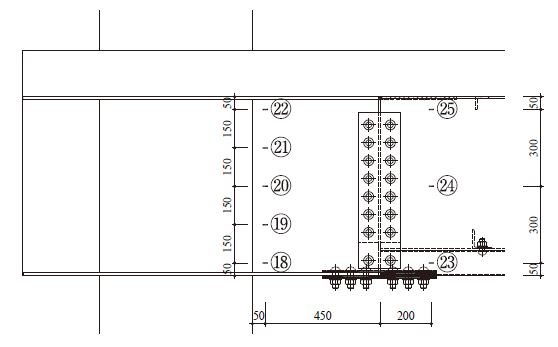

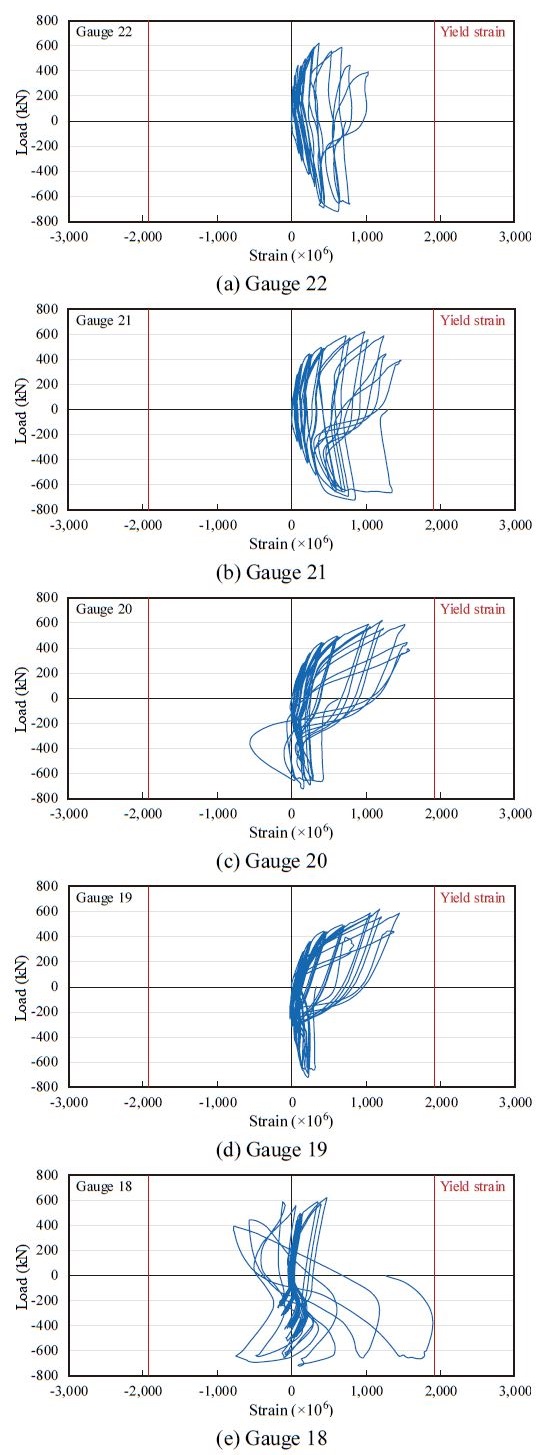

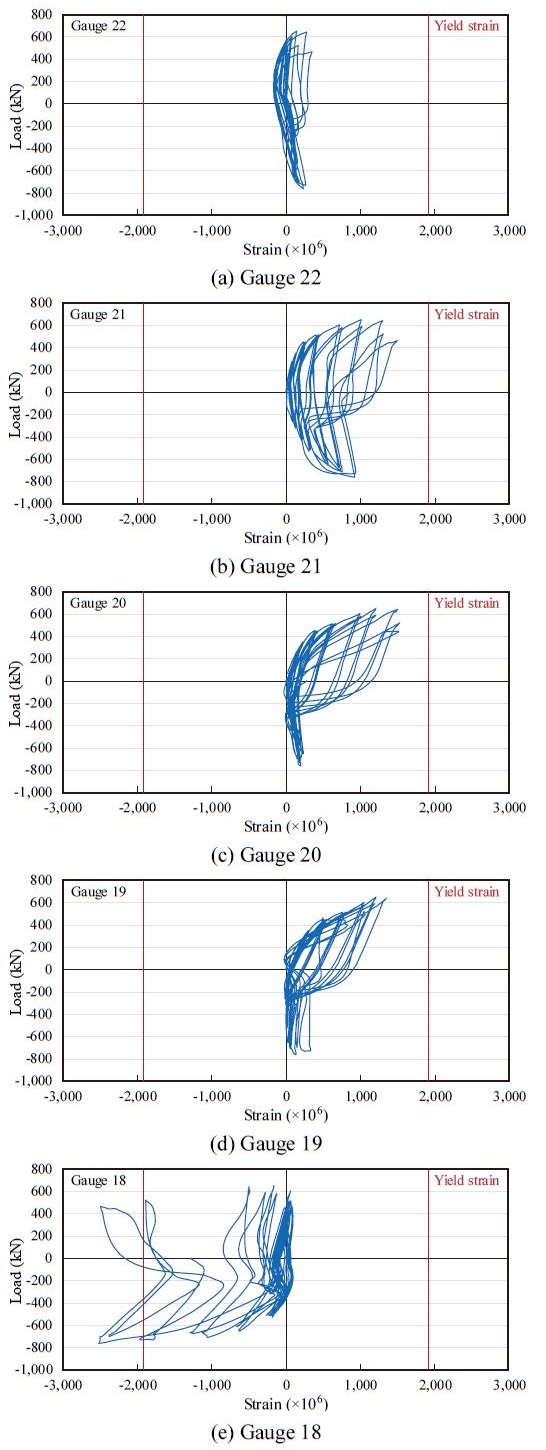

Fig. 17은 브라켓 웨브에 설치한 스트레인게이지 위치와 번호이다. 기둥면에서 50 mm 이격한 18번 - 22번 게이지의 하중-변형도 곡선은 HF7-DC6-BB6 실험체의 경우 Fig. 18, HF7-DC6-BB8 실험체의 경우 Fig. 19와 같다. 두 실험체 모두 하부 외다이아프램과 가까운 18번 게이지만 항복변형도에 도달하였으며, 변형도 양상이 유사하다.

전반적으로 스트레인게이지의 변형도는 항복변형도를 크게 상회하지 않았다. 이러한 이유는 하부 외다이아프램 부근 크랙의 발생, HyFo 합성보 내부 콘크리트 충전과 슬래브 콘크리트의 영향 등으로 판단된다. 또한 이러한 영향으로 보에는 육안으로 확인 가능한 별도의 소성힌지가 발생하지 않았다.

5. 결 론

Built-up 각형강관의 용접방법에 따른 기둥-보 접합부의 내진성능을 평가하기 위해 충전형 각형강관기둥과 HyFo 합성보 접합부의 내진성능실험을 실시하였다. 실험결과를 정리하여 다음과 같은 결론을 도출하였다.

- (1) 내진성능 실험 결과, HF7-DC6-BB6, HF7-DC6-BB8 실험체 모두 층간변위각 0.03 rad에서 보 공칭소성휨모멘트의 80 % 이상을 만족하여 합성중간모멘트골조의 내진성능을 만족하였다.

- (2) 용접 각형강관기둥의 용접방법 차이에 따른 파괴양상은 HF7-DC6-BB6 실험체(2/3t PJP)의 경우 하부 외다이아프램 부근의 크랙이 상부 외다이아프램까지 확장되었으며, HF7-DC6-BB8 실험체(CJP)의 경우 하부 외다이아프램의 찢어짐이 확장되었다.

- (3) 부분용입용접을 적용한 CFT 각형강관기둥의 외다이아프램의 공칭강도로 브라켓의 소성휨모멘트를 산정 시, 실험결과는 부모멘트가 브라켓 소성휨모멘트의 130 % 정도로 나타났다. 기둥-보 접합부는 부모멘트가 지배적이기 때문에 부모멘트를 기준으로 비교하면 브라켓의 소성휨모멘트는 실험결과를 잘 반영하고 있는 것으로 판단된다.

- (4) 용접 각형강관기둥의 합성중간모멘트골조 이상의 내진성능 확보를 위해서는 각형강관기둥의 용접방법, 각형강관기둥과 외다이아프램의 용접방법, 외다이아프램의 폭 등을 고려하여 설계 및 제작관리에 반영할 필요가 있는 것으로 판단된다.

- (5) 스트레인게이지의 변형도는 항복변형도를 크게 상회하지 않았는데 이러한 원인은 하부 외다이아프램 부근 크랙의 발생, 내부에 콘크리트가 충전된 HyFo 합성보의 특성 등으로 판단된다.

References

- Architectural Institute of Korea (2004) Concrete Filled Tube(CFT) Structures, Kimoondang, Korea (in Korean).

-

Kim, S.B., Kim, S.S., Lee, W.R., Kim, J.Y., Lee, S.B., Ryu, D.S., and Kim, D.H. (2012) Study on the Flexible Strength of U-Shape Hybrid Composite Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.24, No.5, pp.521-534 (in Korean).

[https://doi.org/10.7781/kjoss.2012.24.5.521]

- Shin, H.S. (2005) Analysis of a Load Carrying Behavior of Shear Connection at the Interface of the Steel-Concrete Composite Beam, Journal of Korean Society of Steel Construction, KSSC, Vol.17, No.6, pp.737-747 (in Korean).

- Kim, S.S., Park, D.S., and Boo, Y.S. (2011) Development and Performance Evaluation of the Shear Connector of Composite Beam with Vertical Bars, Journal of Korean Society of Steel Construction, KSSC, Vol.23, No.6, pp.725-736 (in Korean).

-

Kim, S.B., Hwangbo, C., Lee, T.G., Cho, H.S., and Kim, S.S. (2014) The Shear Strength Evaluation of the New Shear Connector by Push-out Test, Journal of Korean Society of Hazard Mitigation, KOSHAM, Vol.14, No.1, pp.1-10 (in Korean).

[https://doi.org/10.9798/KOSHAM.2014.14.1.1]

-

Kim, Y.J., Bae, J.H., Ahn, T.S., and Choi, J.G. (2015) Flexural Capacity of the Composite Beam Using Angle as a Shear Connector, Journal of Korean Society of Steel Construction, KSSC, Vol.27, No.1, pp.63-75 (in Korean).

[https://doi.org/10.7781/kjoss.2015.27.1.063]

- Architectural Institute of Korea (2016) Korean Building Code (KBC 2016) and Commentary, Kimoondang, Korea (in Korean).

- KSSC (2016) KBC2016 Design of Steel Structural, Goomiseogwan, Korea (in Korean).

- SAC Joint Venture (2000) Recommended Seismic Design Criteria for New Steel Moment-Frame Buildings: Program to Reduce the Earthquake Hazards of Steel Moment Frame Structures (FEMA-350), Federal Emergency Management Agency, USA.

- Segui, W.T. (2013) Steel Design (5th Ed.), Cengage Learning, USA.

- Salmon, C.G., Johnson, J.E., and Malhas, F.A. (2009) Steel Structures: Design and Behavior (5th Ed.), Prentice Hall, USA.

-

Choi, Y.H., Kim, S.B., Ryu, D.S., and Kim, S.S., (2019) Structural Performance Evaluation of the Square-Shape Steel Column with Shear Connectors, Journal of Korean Society of Steel Construction, KSSC, Vol.31, No.3, pp.141-150 (in Korean).

[https://doi.org/10.7781/kjoss.2019.31.3.141]

- KSSC (2016) Design Manual of Composite Structures, Goomiseoguan, Korea (in Korean).