대기노출실험을 통한 구조용 강재의 부식 손상 평가

Copyright © 2019 by Korean Society of Steel Construction

초록

일반적인 강재의 부식 원인은 대기온도, 습도, 비래염분량 등 환경적인 요인으로 인해 발생하고 동일한 강종일지라도 노출된 환경에 따라 부식량은 서로 상이하게 나타난다. 본 연구에서는 대기환경 에 노출된 구조용 강재의 부식 환경속도 평가를 위하여 다른 환경조건을 가진 지역을 대상으로 대기노출실험을 실시하였으며 노출기간에 따라 실험체를 회수하여 평균부식두께를 산정하고, 지역별 부식성 등급을 평가하였다. 또한 대기노출실험 결과를 토대로 나타난 평균부식두께와 노출기간의 상관관계를 이용하여 부식손상 속도를 지역별로 비교 분석하였다.

Abstract

The corrosion damage of the structural steel can be occurred depending on various environmental factors such as temperature, humidity and airborne salt and even if they are the same steel grade, their corrosion rate can be changed by their exposed atmospheric corrosion environment. In this study, atmospheric exposure test was performed to evaluate the corrosion damaged rate of the structural steel depending on the exposed environment condition with different corrosion location. From exposure test results, the mean corrosion depth and corrosivity grade of the structural steel were evaluated depending on the exposure period. Using the regression curve calculated by the mean corrosion depth achieved from the atmospheric exposure test results, corrosion damage rates of the structural steel were compared and analyzed depending on exposure test location.

Keywords:

Steel, Atmospheric exposure test, Mean corrosion depth, Corrosion rate, Corrosivity grade, Corrosion environment키워드:

강재, 대기노출실험, 평균부식두께, 부식 속도, 부식성 등급, 부식 환경1. 서 론

현대의 초고층, 초대형 빌딩 및 장대교량과 같은 철골조 건축구조물의 건설이 증가하면서 강재의 수요가 증가하고 있으며, 대기오염으로 인한 산성비, 기상이변에 따른 폭우, 침수 등 이상기후로 부식 환경이 날로 악화되고 부식이 촉진되고 있지만 강재 부식에 대한 대책이 명확히 마련되고 있지 않은 실정이다. 하지만 강재의 부식에 대한 특성을 이해하고 부식에 대한 대책을 세운다면 강재의 부식에 대한 피해를 줄일 수 있을 것이다[1], [2], [3]. 강구조물은 강재의 특성상 부식이 발생하는 것은 일반적이므로 전기화학적 방식, 피복 방식 등의 다양한 방식 방법을 통해 강재 단면손상으로부터 발생할 수 있는 안정성에 관한 대책을 마련하고 있다. 강재의 경우 주로 대기환경으로부터 부식이 발생하므로 외부 환경과의 물리적인 차단을 위한 피복 방식법을 통해 강재의 표면에 무기물 및 유기물 피복을 코팅하는 방법을 주로 사용하고 있다. 일반적인 부식에 대한 유지관리 방법 중에서 도장은 부식에 대해 내구성을 확보하는데 효과적인 방법이며 강재로 제작된 구조물의 경우 도장을 통하여 부식에 대한 내구성 확보와 유지관리를 하고 있다. 도장 손상은 외적인 부식요인으로부터 발생하고 시간이 경과함에 따라 도막자체에서도 열화거동이 발생하기 때문에 일정한 주기로 재도장을 실시하게 된다[4], [5], [6], [7]. 하지만 도장 또한 환경적인 영향으로 열화가 발생하게 되고, 도장의 열화로부터 강재가 외부환경에 노출되어 부식이 진행되는 경우를 흔히 볼 수 있다. 이처럼 강재는 부식이 불가피하며 강재의 부식으로부터 부재의 단면손상을 유발하게 되며, 특히 해양환경에 설치된 구조물의 경우 강재 표면의 단면손상이 빠른 속도로 발생하게 되어 안정성에 영향을 끼칠 수 있는 수준의 단면손상이 발생할 수 있다.

구조용 부재의 구조적 안전성에 영향을 줄 수 있는 강재의 부식손상수준은 온도와 습도, 강우 등 대기환경에 따라 차이가 발생하게 되므로 지역적으로 부식 속도가 상이하게 나타날 수 있다. 본 연구에서는 국내 다양한 부식환경에 노출된 구조용 강재의 부식 속도를 정량적으로 평가하여 도장이 열화된 이후 예측 가능한 구조용 강재의 부식 속도를 평가하여 강구조물의 내구성 확보를 위한 기본 자료를 제시하고자 하였다. 이를 위하여 본 연구에서는 대기노출환경이 각각 다른 지역 4곳을 선정하여 대기노출환경에 따른 강재의 부식손상정도를 평가하였다. 강재의 부식손상정도를 평가하기 위해 일반적으로 강구조물에 적용되는 SM355A 강재를 대상으로 대기노출실험용 시험편으로 제작하여 대기노출실험을 실시하였다. 또한 대기 노출환경 평가를 위하여 온습도계를 설치하고 온도와 습도를 측정하였다. 노출실험결과에 따라 설치위치에 따른 부식성 등급을 평가하고 지역별로 대기노출환경에 따른 구조용 강재의 부식손상을 정량적으로 비교 분석하였다.

2. 지역별 대기노출실험

2.1 대기부식환경 평가 지역

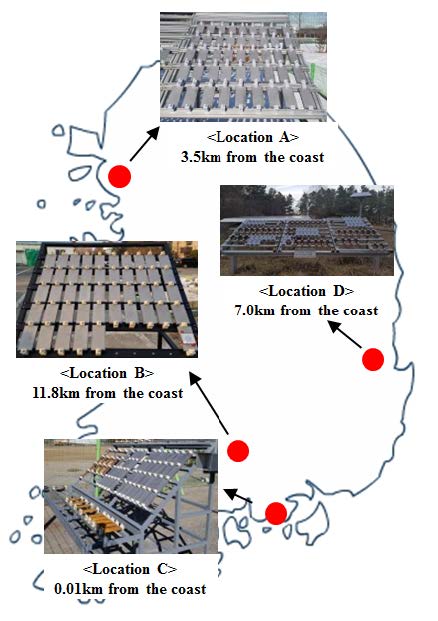

강재의 부식은 환경적인 요인에 의해 발생할 가능성이 크므로 구조물이 설치되는 장소의 상대적인 환경의 차이로 인해 부식손상이 다르게 평가될 수 있으므로 여러 환경조건에 대하여 대기부식환경 평가를 통한 부식손상의 정량적인 평가가 필요하다. 본 연구에서는 Fig. 1.과 같이 A~D 지역에 대기노출실험을 실시하여 대기부식환경의 차이에 따라 강재의 부식손상을 평가하였다. 대기부식환경에서 부식손상을 크게 발생시키는 비래염분의 경우 해안과 이격된 거리에 따라 부식 속도가 다르게 평가될 수 있으므로 지역별로 해안과의 이격거리를 Fig. 1.에 나타내었다. A 지역은 해안가로부터 약 3.5 km, B 지역은 약 11.8 km, C 지역은 약 0.01 km, D 지역은 약 7 km 떨어진 위치에 시험체를 설치하여 대기노출실험을 실시하였다. 지역별 대기부식환경 특성은 A 지역의 경우 다른 지역에 비해 상대적으로 북쪽에 위치하고 해안에 위치하지만 중부 내륙의 영향을 받는 해양성‧대륙성 기후의 특성을 가지며 B 지역은 대륙성한대기단의 영향으로 북서계절풍이 자주 근접하며 맑고 건조하여 강우의 영향이 크다. C 지역의 경우 해안에 위치하지만 남부 내륙의 영향도 많이 받고 있으며 연중 동해 난류의 영향을 크게 받는 해양성 기후의 특성을 나타내며, D 지역의 경우 해양성 기후의 특성을 나타내고 있다.

2.2 대기노출실험

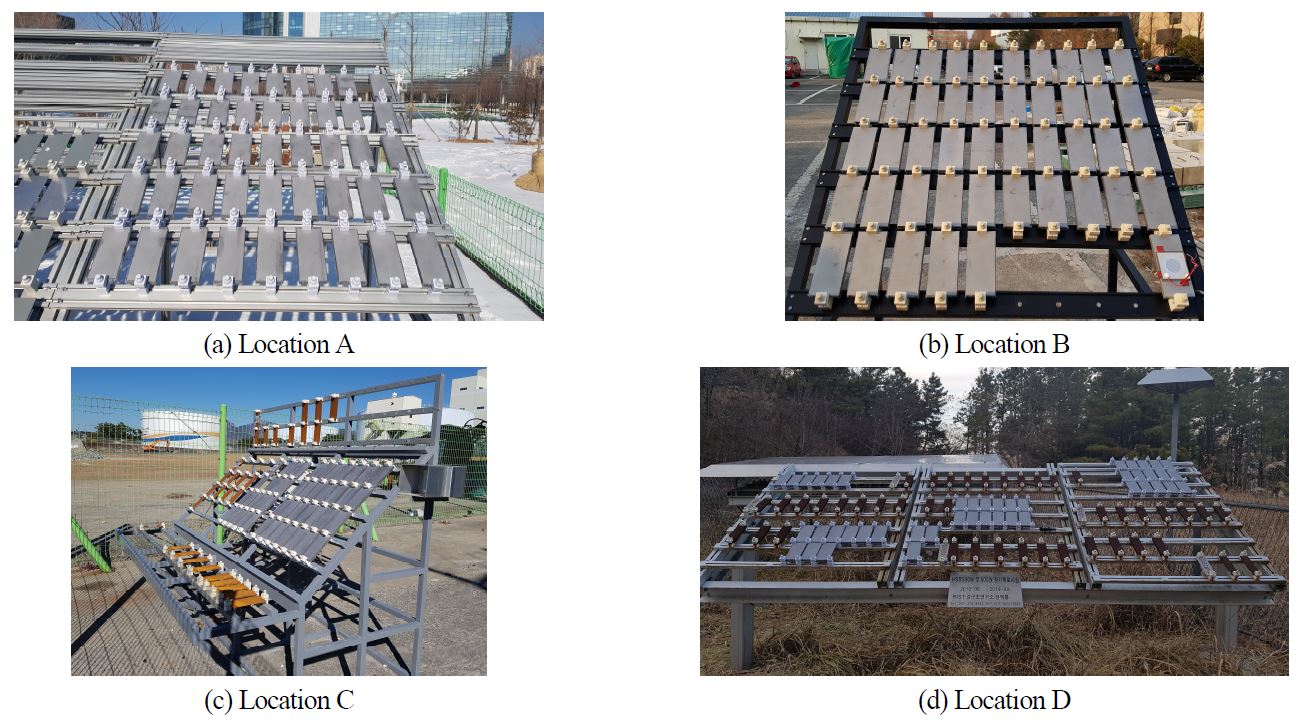

지역별 대기부식환경의 차이에 따라 부식정도가 상대적으로 다르게 평가될 수 있으므로 상대적 부식정도를 평가하기 위하여 KS D 0060[8]에 제시되어있는 정남면 각도 30° 또는 45°를 기준으로 Fig. 2.와 같이 각 지역별로 노출대에 시험체를 설치하여 대기노출실험을 실시하였다. 각 지역의 대기노출에 의한 강재의 부식을 위하여 길이 150 mm, 폭 70 mm, 두께 12 mm의 강재 시험체를 설치하여 부식환경에 노출될 수 있도록 하였다. 대기노출실험을 위해 사용한 강재 시험체는 일반적으로 사용되는 SM355A 강재를 사용하였으며 시험체의 표면 전체에 균일하게 부식이 발생하도록 SSPC SP 10 표면처리기준[9]에 의해 블라스트처리를 실시하였고 표면처리 이후 중량변화를 통하여 부식손상량을 평가하였다.

2.3 대기부식환경에 따른 강재 부식손상 평가방법

대기부식환경에 따른 강재의 부식손상 정도를 평가하기 위하여 지역별로 강재 시험체를 통해 대기부식환경에 따른 대기노출실험을 실시하였다. 각 지역별로 대기노출 기간을 Table 1에 나타내었으며, Table 1에 나타낸 것과 같이 A, B, C 지역에 설치된 강재 시험체는 실험 시작일을 기준으로 6개월, 12개월 23개월 노출 하였으며, D 지역에 설치된 강재시험체는 6개월, 12개월, 22개월 노출하였다. 대기에 노출된 시험체는 표면처리를 통해 노출기간에 따라 발생한 강재 표면의 부식생성물을 제거하여 노출실험 전 무게와 노출실험 후 무게를 비교하여 노출기간에 따른 중량변화를 확인하였다. 또한 노출 기간에 따라 시험체 표면에 발생하는 녹의 색 변화를 육안으로 관찰하였다.

일반적인 탄소강을 이용한 초기 1년의 노출에 대한 부식 속도와 10년간 기울기(부식 속도)가 변화하지 않는 정상상태의 부식 속도를 구분하여 Table 2에 나타내었다[10]. 노출기간에 따른 중량변화의 결과를 중량환산법을 이용하여 평균부식두께를 산출하고 노출기간에 대한 부식 속도를 계산하여 Table 2에 나타낸 부식 속도를 통해 부식성 등급을 평가하였다. 여기서 rcorr는 대기 노출 초기 1년 동안의 부식 속도를 나타내며, rlin는 장기간 대기 노출로 나타난 부식 속도를 나타낸다. 장기간 대기 노출로 나타난 부식 속도의 경우 초기 10년 후의 부식 속도는 일정한 것으로 간주한다.

2.4 부식량 추정 방법

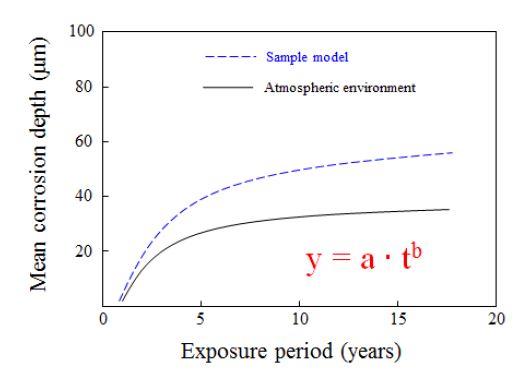

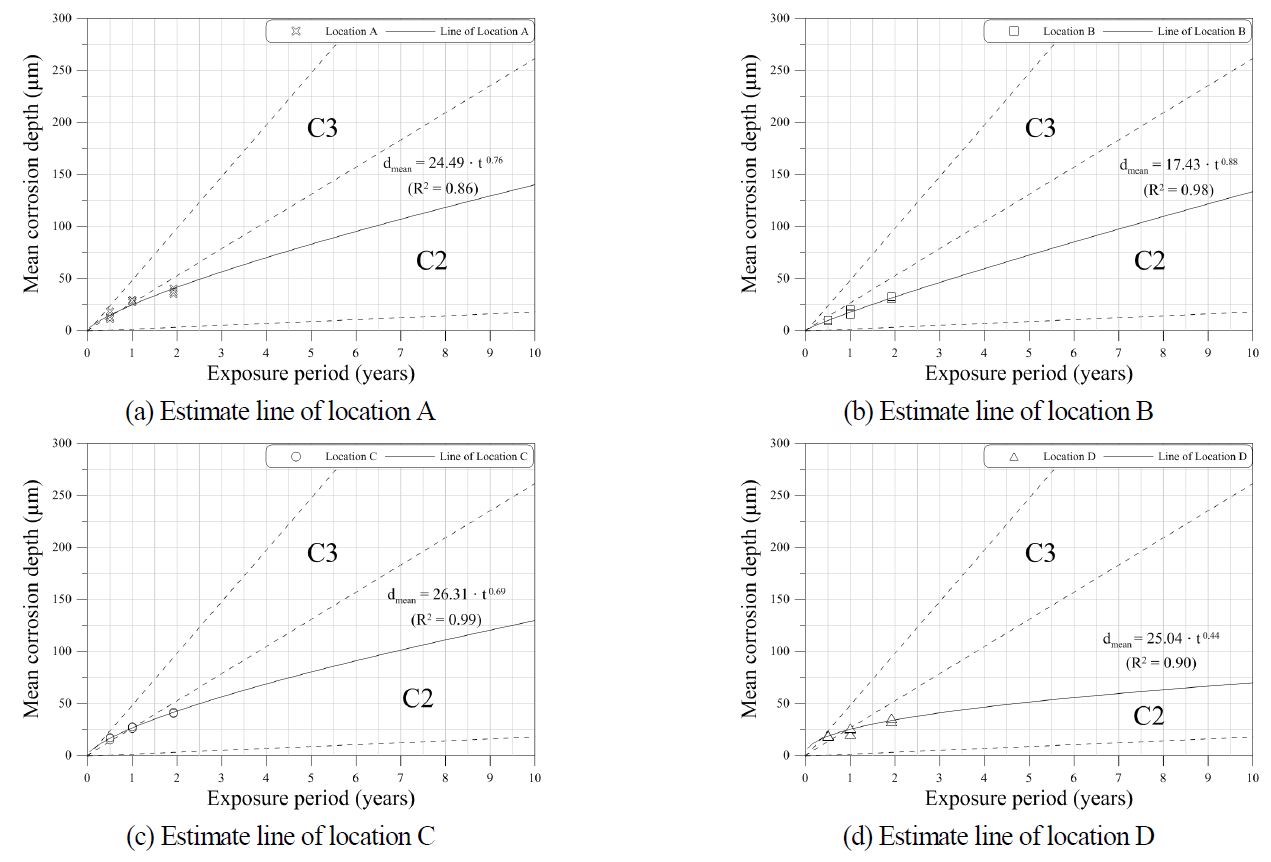

강재는 다양한 환경에 설치되지만 실제로 강재로 제작된 구조물의 경우 부식 속도나 부식의 패턴은 설치조건에 따라 일정하지 않을 수 있다. 제한적인 조건에서는 노출환경에 따른 강재 부식 속도에 대하여 일반화가 어렵기 때문에 실제 대기환경에 노출된 시간의 변화에 따른 부식 속도를 평가할 필요가 있다. 시간의 경과에 따른 강재의 부식손상에 대한 부식 속도를 추정하기 위하여 실제 대기노출실험으로 평가한 평균부식두께와 노출기간 사이의 상관관계를 통하여 Fig. 3.과 같이 부식량을 평가하였다. Fig. 3.에 나타낸 부식량 평가방법은 일반적으로 식 (1)과 같이 지수형태의 식으로 나타내어 강재의 대기부식환경 수준에 따른 부식량을 예측할 수 있다[11]. 여기서 a와 b는 상수이며, t는 노출기간이다.

| (1) |

3. 대기노출실험 결과

3.1 외관 색상 변화

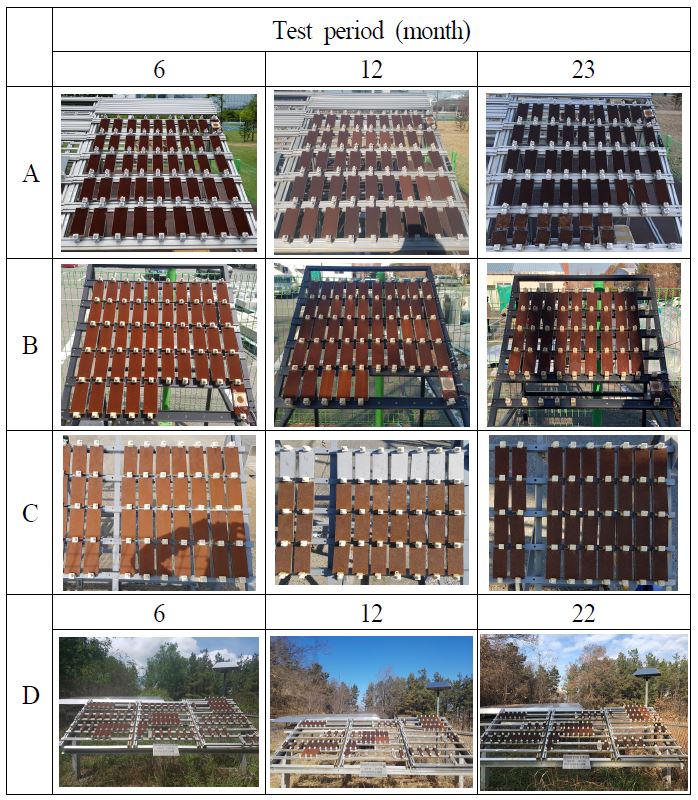

강재의 노출환경에 따른 시험체 부식생성물의 외관 색상 변화를 노출 기간에 따라 회수하여 육안으로 관찰하였다. Fig. 4.에는 A, B, C 지역의 경우 초기, 6개월, 12개월, 23개월, D 지역의 경우 초기, 6개월, 12개월, 22개월의 외관 색상 변화를 나타내었다. A, B, D 지역에 설치된 시험체의 경우 노출시간 증가에 따라 담갈색으로 변화하고 C 지역에 설치된 시험체의 경우 황갈색으로 변화하고 있음을 알 수 있다. 외관 색상 변화의 경우 시험체 표면의 녹 색상을 명확히 알 수 없으나 노출기간에 따라 색상이 변화가 생기고 부식이 진행되고 있음을 확인할 수 있다.

3.2 온·습도 측정 결과

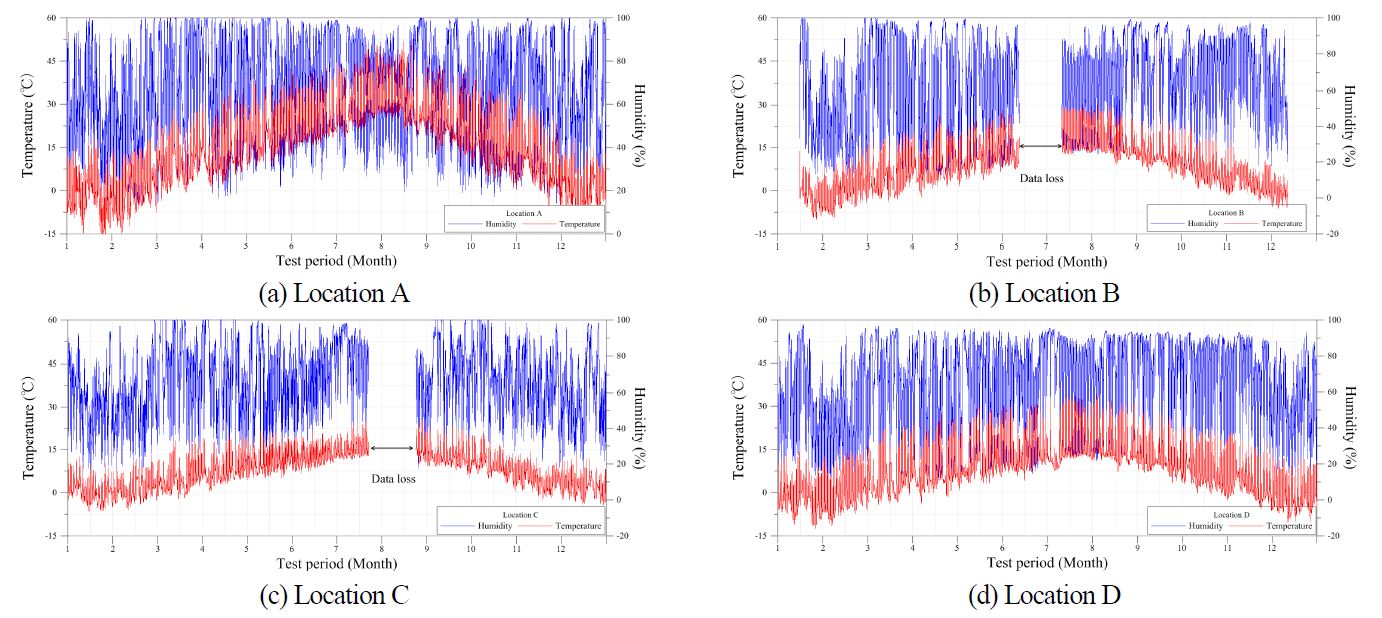

각 지역별로 대기환경 평가와 온습도가 부식에 미치는 영향을 평가하기 위하여 노출대에 시험체와 함께 온습도계(정도 : ±0.5℃, 0.5%)를 설치하여 30분 간격으로 온습도를 평가하였다. Fig. 5.는 각 노출지역에서 측정된 온습도 측정결과이다. Fig. 5.에 나타낸 것과 같이 A, B, D 지역은 2017년 12월부터 2018년 11월까지의 연평균 온습도를 평가하였고 C 지역은 2016년 12월부터 2017년 11월까지의 연평균 온습도를 평가하였다.

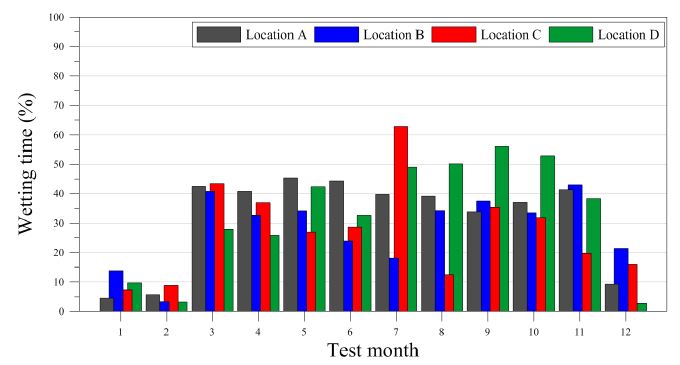

Fig. 5.의 온습도 결과를 정리하여 각 지역별 연간 평균 온습도를 Table 3에 나타내었다. A 지역 연평균 온도는 13.6 ℃, 연평균 습도 64.8%이며, B 지역 연평균 온도는 15.1 ℃, 연평균 습도는 63.7%로 나타났다. C 지역 연평균 온도는 16.4 ℃, 연평균 습도는 66.8%이며, D 지역 연평균 온도는 15.7 ℃, 연평균 습도는 63.4%로 나타났다. 각 지역별로 평균 온도 및 평균 습도는 전체적으로 유사한 결과를 나타내고 있으나, 온도와 습도 결과로 부식 수준을 평가할 수 없으므로 KS D ISO 9223[10] 기준을 통해 젖음시간을 계산하여 평가하였다. 젖음시간은 온도 0℃이상 습도 80%이상의 경우 표면이 젖은 상태로 평가하고 있다. Fig. 6.에는 지역별 젖음시간을 나타내었으며, Table 4에 연 평균 젖음시간을 나타내었다.

3.3 부식량 평가 결과

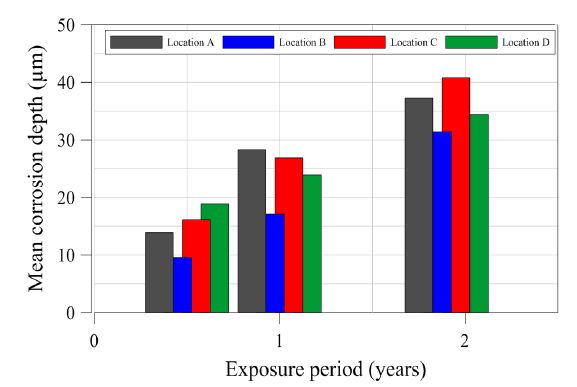

노출기간에 따라 3개의 시험체를 회수하여 3개의 시험체의 평균부식두께 평균으로 부식성 등급을 평가하였다[10]. 강재의 평균부식두께는 대기노출실험으로 인해 발생한 부식생성물을 블라스트를 통해 제거하여 실험 전과 후의 중량감소를 통해 산출하였다. 대기노출실험 전후의 시험체 중량변화와 노출기간 6개월, 12개월, 23개월에 따른 평균부식두께를 정량화하여 Table 5에 나타내었다. 부식성 등급은 12개월의 평균부식두께를 이용하여 KS D ISO 9223 기준[7]의 탄소강의 초기 1년의 폭로에 대한 부식 속도를 기준으로 평가하였다. 부식성 등급을 평가한 결과 A 지역은 3개 시험체의 평균부식두께 평균이 28.3 ㎛로 평가되어 부식 속도가 중간 수준인 C3 등급으로 평가되었으며 B 지역은 3개 시험체의 평균부식두께 평균이 17.1 ㎛로 평가되어 부식 속도가 낮은 정도인 C2로 평가되었다. C 지역은 3개의 시험체의 평균부식두께가 26.9 ㎛로 평가되어 부식 속도가 중간정도인 C3로 평가되었고 D 지역은 3개 시험체의 평균부식두께 평균이 23.9 ㎛로 평가되어 부식 속도가 낮은 정도인 C2로 부식성 등급이 평가되었다. 모든 지역에 같은 조건의 강재 시험체를 설치하여 대기노출실험을 실시하였지만 모든 지역의 실험결과가 동일하게 나타난 것이 아닌 대기노출환경, 해안으로부터의 이격거리에 따라 부식성 등급이 다르게 평가되는 것을 알 수 있다.

노출기간에 따라 3개씩 시험체를 회수하여 중량감소법으로 평균부식두께를 측정한 후 3개 시험체의 평균부식두께의 평균값을 Fig . 7.에 나타내었다. 해양환경에 직접적으로 노출되어 대기노출실험을 실시한 C 지역의 평균부식두께가 가장 높게 측정되었으며, A, B, D 지역의 경우 A 지역이 해안선으로부터 이격거리가 가장 짧아 평균부식두께가 가장 큰 것을 알 수 있고 해안선으로부터 이격거리가 증가할수록 부식량이 D 지역, B 지역 순으로 작게 나타나는 것을 확인할 수 있다. 또한 내륙지방의 도시에 설치된 B 지역의 경우 A, C, D 지역에 비해 평균부식두께가 낮게 평가되었다. 대기환경 평가를 통해 산출한 젖음시간의 경우 D 지역이 가장 높게 평가되었으며, C 지역이 가장 낮게 평가되었다. 젖음시간에 따라 강재의 평균부식두께는 상이한 결과를 나타내었으며, 이러한 결과는 젖음시간보다 비래염분에 의한 부식이 지배적인 영향을 끼치는 것을 알 수 있다.

대기에 노출된 환경에 따라 부식수준이 다르게 평가되므로 각각의 지역별 환경특성에 따라 강재의 부식수준 평가결과로부터 부식량을 예측할 필요가 있다. 따라서 평균부식두께와 노출기간의 상관관계를 바탕으로 장기적으로 부식 속도를 예측하여 부식에 대한 경향을 확인하고자 KS D ISO 9223의 부식 속도기준[10]과 비교하여 Fig. 8.에 나타내었다. 일반적으로 나타낼 수 있는 부식량 예측식을 통해 각각의 A~D 지역별 부식량 예측 상관관계식을 식 (2)~(5)에 나타내었다. 지역별 부식량 예측 상관관계식은 지역적 부식환경에 따라 그 계수들이 정해진다고 할 수 있다. 본 연구의 경우 상대적으로 초기 결과를 이용하여 부식 속도를 평가하고 부식손상량을 예측하는 결과를 제시하였으나, 부식손상의 경우 동일한 기간에 노출된 강재라 하더라도 대기노출환경에 따라 부식 속도의 차이가 나타나게 되므로, 강재의 노출 환경에 따른 부식 속도에 대하여 장기적인 모니터링이 필요할 것으로 판단된다.

| (2) |

| (3) |

| (4) |

| (5) |

4. 결 론

강재의 노출환경에 따른 부식 환경과 부식성 등급을 평가하기 위하여 환경이 다른 A~D 지역을 선정하였고 지역별로 대기노출실험을 실시하였다. A~C 지역의 경우 노출기간에 따라 6개월, 12개월, 23개월에 각각 3개의 시험체를 회수하였고 D 지역의 경우 6개월, 12개월, 22개월 노출된 시험체를 통해 대기노출환경에 따른 강재의 부식성을 평가하였다.

외관 색상 변화를 평가한 결과 시험체의 표면에 생성된 녹 색상을 명확히 판단할 수는 없으나 A, B, D 지역의 외관 색상의 경우 노출시간 증가함에 따라 점점 담갈색으로 변화하고 있으며, C 지역의 경우 황갈색으로 변화하고 있음을 알 수 있었다. 모든 지역의 시험체 표면의 녹 색상의 변화가 생기면서 부식이 진행되고 있음을 확인할 수 있었다.

중량감소법으로 평균부식두께를 평가한 결과 동일한 종류의 강재이고 동일한 기간 동안 대기에 노출된 시험체일지라도 지역별로 상이하게 나타나는 것을 알 수 있으며 B 지역의 경우 내륙지방에 설치되어 다른 지역에 비해 평균부식두께가 낮게 평가되는 것을 알 수 있었다. 부식성 등급을 평가한 결과 B, D 지역의 경우 부식 속도가 낮은 정도인 C2로 부식성 등급이 평가되었고 A, C 지역의 경우 부식 속도가 중간 정도인 C3로 평가되었다.

노출 실험으로 측정된 평균부식두께 데이터와 노출기간의 상관관계를 이용하여 부식감소량 예측 결과는 A~C 지역에 비해 D 지역의 부식 속도는 현저히 낮게 평가되는 것을 알 수 있었다. 이러한 결과는 초기 평균부식두께 결과인 6개월의 평균부식두께 결과가 크게 평가되어 전체적인 부식감소량 예측 경향이 느리게 평가되었다. 하지만 부식감소량은 평균부식두께 결과 대비 노출기간으로 1년 평균부식두께를 평가하고 있으므로 단기적으로 평가하였을 때, 해안선 거리와 동일하게 C 지역, A 지역, D 지역, B 지역 순으로 부식 감소량이 크게 평가되고 있다. 또한 부식성 등급 평가 결과를 통해 같은 조건의 강재일지라도 해안으로부터의 거리에 따라 부식 속도가 차이나는 것을 알 수 있었고 젖음시간은 부식을 발생시키는 주원인으로 볼 수 있으나 부식 속도를 평가할 경우 비래염분에 의한 영향이 지배적으로 작용하는 것을 알 수 있다.

본 연구를 통해 유지관리 및 내구성 평가에 기초자료로 사용될 수 있으며, 장기간의 실험을 바탕으로 예측한 결과와의 비교를 통해 대기환경에 따른 부식 속도를 개선한다면 강재부식으로 인한 단면손상에 의한 구조물의 안정성을 확보할 수 있을 것으로 판단된다.

Acknowledgments

본 연구는 2017년도 정부(교육부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업 (NRF-2017R1D1A1B03028755)에 의해 수행되었습니다. 이에 감사드립니다.

References

-

김기영, 이기원, 권영철, 권정태, 허철, (2012), 고온의 장기부식에 따른 금속부식특성 연구, 대한설비공학회 2012년 동계학술발표대회 논문집, 대한설비공학회, p475-477.

Kim, K.Y., Lee, K.W., Kwon, Y.C., Kwon, J.T., and Huh, C., (2012), Study on Metal Corrosion Characteristics according to the Long-Term Corrosion Under High Temperature, Proceedings of Annual Winter Conference of the Society of Air-Conditioning and Refrigerating Engineers of Korea, SAREK, p475-477, (in Korean). -

최재한, 신덕규, 하용철, (2014), 국내 부식환경 연구, 한국자동차공학회 춘계학술대회 논문집, 한국자동차학회, p1178-1181.

Choi, J.H., Shin, D.K., and Ha, Y.C., (2014), A Study for Korea Market Corrosion Environment, Proceedings of Annual Spring Conference of the Korean Society of Automotive Engineers, KSAE, p1178-1181, (in Korean). -

김성진, 정홍철, (2016), 건설용 강재개발 및 용접기술동향, 대한용접·접합학회지, 대한용접·접합학회, 34(1), p7-20.

Kim, S.J., and Jeong, H.C., (2016), Development of Structural Steel and Trend of Welding Technology, Journal of Welding and Joining, The Korean Welding & Joining Society, 34(1), p7-20, (in Korean). [ https://doi.org/10.5781/JWJ.2016.34.1.7 ]

-

장동휘, 박창호, (2014), 강교도장의 재도장주기 분석, 제40회 대한토목학회 정기학술대회 논문집, 대한토목학회, p1337-1338.

Jang, D.H., and Park, C.H., (2014), Analysis of Repainting Period for Steel Bridge Coating, Proceedings of the 40th Academic Conference of Korean Society of Civil Engineering, KSCE, p1337-1338, (in Korean). -

김인태, 김호섭, 킨쟈오두이, 전제형, 안진희, (2016), 부식실험에 의한 금속용사와 도장의 복합피복방식법의 내후성능평가, 한국강구조학회논문집, 한국강구조학회, 28(2), p97-108.

Kim, I.T., Kim, H.S., Kien, D.D., Jun, J.H., and Ahn, J.H., (2016), Weathering Performance Evaluation of Duplex Coating Systems of Thermal Spraying and Painting Using Corrosion Test, Journal of Korean Society of Steel Construction, KSSC, 28(2), p97-108, (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.2.097 ]

-

이찬영, 장태순, (2016), 도장계 종류에 따른 강교 도장의 공용수명 예측, 한국강구조학회논문집, 한국강구조학회, 28(5), p325-335.

Lee, C.Y., and Chang, T., (2016), Service Life Prediction for Steel Bridge Coatings with Type of Coating Systems, Journal of Korean Society of Steel Construction, KSSC, 28(5), p325-335, (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.5.325 ]

-

김인태, 전제형, 차기혁, 정영수, 안진희, (2016), 금속용사와 도장의 복합피복방식법에 대한 실험적 내후성능평가, 한국강구조학회논문집, 한국강구조학회, 28(5), p373-382.

Kim, I.T., Kim, H.S., Cha, K.H., Jeong, Y.S., and Ahn, J.H., (2016), Experimental Evaluation of Weathering Performance for Duplex Coating Systems Combining Thermal Spraying Metals and Painting, Journal of Korean Society of Steel Construction, KSSC, 28(5), p373-382, (in Korean). [ https://doi.org/10.7781/kjoss.2016.28.5.373 ]

-

국가기술표준원, (2015), 옥외 폭로 시험방법 통칙 (KS D 0060).

Korean Agency for Technology and Standards, (2015), Recommended Practice for Weathering Test (KS D 0060), Korea, (in Korean). - Vincent, L.D., (2001), Surface Preparation Standards, Paper presented at NACE Corrosion Conference 2001, National Association of Corrosion Engineers, USA.

-

국가기술표준원, (2015), 금속 및 합금의 부식 – 대기의 부식성 – 분류 (KS D ISO9223).

Korean Agency for Technology and Standards, (2015), Corrosion of Metals and Alloys – Corrosivity of Atmospheres – Classification (KS D ISO9223), Korea, (in Korean). - American Society of Testing Materials International, (2015), Standard Guide for Estimating the Atmospheric Corrosion Resistance for Low Alloy Steels (ASTM G101-04), USA.