대기환경하에서 장기간 사용된 부식강재의 실험적 피로거동평가

Copyright ⓒ 2017 by Korean Society of Steel Construction

초록

실제 옥외 대기환경하에서 부식손상된 무도장 가시설 강재 및 도장 강재의 피로강도는 명확하지 않다. 본 연구에서는 약 7년간 지하철 공사현장에서 사용된 가시설 부재와 극심한 해양 부식환경하에서 75년간 사용된 영도대교 강부재로부터 절취한 강재의 피로실험을 실시하였다. 그리고 강재 표면의 부식 생성물을 제거한 후 강재 표면의 3차원형상을 측정하여 최대, 최소 및 평균 잔존두께를 계산하였다. 피로실험 결과 및 FEM해석 결과에 근거하여 부식특성과 피로강도와의 상관관계를 검토하였으며, 실제 옥외 환경하에서 부식된 무도장 및 도장 강재의 피로수명 평가식도 제시하였다.

Abstract

Fatigue strength of temporary steels and painted structural steels corroded under outdoor atmospheric environments is not clear. In this study, fatigue tests were carried out on steel plates which were cut off from 7-year-old temporary structural member under subway construction environment and from 75-year-old Yeongdo bridge member under marine atmospheric environment. After removing corrosion production on the steel surface, 3-dimensional surface geometry of the corroded steel was measured at intervals of 1.0×1.0mm, and corrosion characteristics such as minimum, maximum and mean values of residual thicknesses were calculated. From the fatigue test and FEM analysis results, the relationship between corrosion characteristics and fatigue behavior was presented, and change in fatigue strength of the unpainted and painted steels corroded in outdoor environments was also presented.

키워드:

부식, 가시설 강재, 영도대교, 대기환경, 피로설계등급, 피로강도Keywords:

Corrosion, Temporary steel, Yeongdo bridge, Atmospheric environment, Fatigue design category, Fatigue strength1. 서 론

강재는 비교적 고강도 재료로서 구조물의 경량화가 가능하나, 전체 하중에서 변동하중(차량하중 등)이 차지하는 비율이 높아 피로손상이 발생하기 쉽고 뛰어난 가공성 및 변형성을 가지고 있지만, 도장 등의 방식피복이 노화된 경우에는 부식손상이 발생할 우려가 있다. 따라서 피로와 부식에 의한 강구조물의 손상은 공용기간의 증가와 함께 축척되는 것으로 강구조물의 수명을 지배하는 대표적인 노화요인이 되고 있다.

강재의 피로손상을 예방하기 위하여 강구조물의 설계 및 유지관리에서는 ASSHTO[1], IIW[2], 도로교설계기준[3], JSSC[4] 등에 의한 피로설계 및 피로조사를 수행하고 있다. 그러나 최근 차량의 대형화 및 통행량의 증가로 인하여 중차량의 통행이 빈번한 강교량을 중심으로 비교적 짧은 기간에 강상판의 리브 및 강재교각 코너부 등에서 피로손상이 발생하였으며, 이에 대한 원인규명, 피로수명평가 및 보수보강법에 대한 연구가 수행되었다[5],[6],[7],[8]. 따라서 강구조물의 피로손상은 피로설계지침 및 기존의 연구성과를 활용하여 저감 또는 예방할 수 있을 것이다.

강재의 부식손상을 예방하기 위하여 강구조물의 설계 및 유지관리 단계에서는 ISO[9], SSPC[10], 도로교설계기준[3] 등에 의한 방식설계를 실시하고 있으며 주기적인 재방식처리에 의해 부식손상이 발생하지 않는 것을 전제로 하고 있다. 그러나, 강재의 부식손상 사례가 지속적으로 보고되고 있으며 최근 일본에서는 부식에 의한 트러스 부재의 파단[11],[12] 및 강교량의 붕괴[13]가 발생하였다. 이에 부식손상에 따른 강재 및 강부재의 내하성능평가법 확립을 위하여, 부식 손상된 강재의 인장, 전단 또는 휨 내하성능평가법 등이 검토되었으며, 다양한 부식환경 및 하중상태에 대한 내하성능평가법 개발이 활발히 진행되고 있다[14],[15],[16],[17],[18],[19].

한편, 강구조물의 설계에 있어서는 방식설계에 의해 강재의 부식 손상이 발생하지 않도록 하는 것을 전제로 하고 있으며, 부식 손상된 강재는 피로설계의 대상 외로 하고 있어, 강구조물의 장기간 사용에 의해 발생할 수 있는 부식피트 및 불규칙한 부식표면을 가지는 강재에 대한 피로설계 및 피로조사가 곤란한 실정이다. 그리고 현재까지의 부식 손상된 강재의 피로강도 평가는 주로 방식처리를 하지 않은 구조용 강재 또는 무도장 내후성 강재의 용접이음을 대상으로 옥외노출 시편을 이용한 피로강도 평가[20],[21],[22] 및 실내부식촉진 실험에 의해 부식된 강재를 이용한 연구[23]가 진행되었으며, 실제 대기환경하에서 부식 손상된 강재 또는 도장의 노화에 의해 부식손상된 강부재를 이용한 피로강도 평가 사례는 미흡한 실정이다.

본 연구에서는 실제 대기환경하에서 부식손상된 강재의 피로시험 데이터 축적 및 부식손상이 강재의 피로거동에 미치는 영향을 평가하기 위하여, 지하철 공사현장의 대기환경하에서 약 7년간 사용된 무도장 가시설 강부재와 해양 부식환경하에서 약 75년간 공용된 후 철거된 영도대교의 도장 강부재에서 절취한 강재를 대상으로 부식표면형상 측정 및 피로실험을 실시하였다.

2. 실험방법

2.1 시편제작

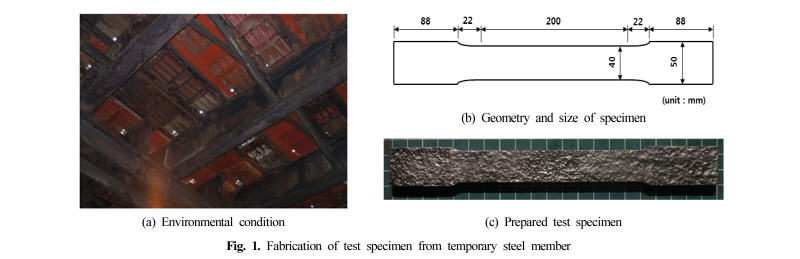

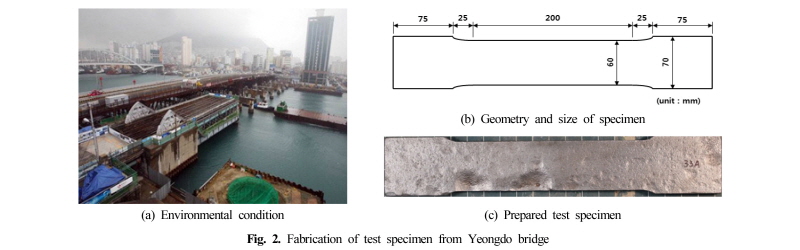

강구조물에 사용되는 대부분의 구조용 강재는 주로 도장에 의한 피복방식처리를 하지만, 가시설 구조물과 같이 단기간 사용을 목적으로 부식손상 우려가 적은 경우에는 도장을 하지 않은 무도장 강재가 사용되고 있다. 본 실험에서는 무도장 강재와 도장 강재의 부식손상에 의한 피로거동의 변화를 실험적으로 검토하기 위하여, 먼저 Fig. 1과 같이 지하철 공사현장의 대기환경하에서 약 7년간 사용된 무도장 가시설 주형보의 웨브로부터 절취한 강재를 인장시편 규격(KS B 0801 1A호[24])에 준하여 피로시편을 제작(이하 가시설 시편(T specimen)이라 칭함)하였고, KS ISO D 8407[25]에 준하여 10% 염산 수용액에 시편을 24시간 침수 시킨 후, 표면의 잔존 부식 생성물을 강재 브러쉬로 완전히 제거하였다. 그리고 Fig. 2에 나타낸 것과 같이 해양 대기환경하에서 약 75년간 공용된 후 철거된 영도대교의 도장 강부재에서 절취한 강재를 인장시편 규격(KS B 0801 1A호)에 준하여 시편을 제작하였고, 위와 동일한 방법으로 표면 부식생성물을 제거하여 피로시편(이하 영도대교 시편(Y specimen)이라 칭함)을 제작하였다.

부식 손상에 의한 피로강도의 변화를 검토하기 위하여 부식되지 않은 강재 시편의 피로강도를 명확히 하여야 한다. 이에 본 실험에서는 위의 2가지 부식시편과 더불어 두께 10mm의 무부식 강재(SS 400)를 이용하여 가시설 시편과 동일한 크기(Fig. 1(b))의 피로시편 3개(이하 무부식시편(N specimen)이라 칭함)도 제작하였다.

2.2 사용강재의 기계적 특성

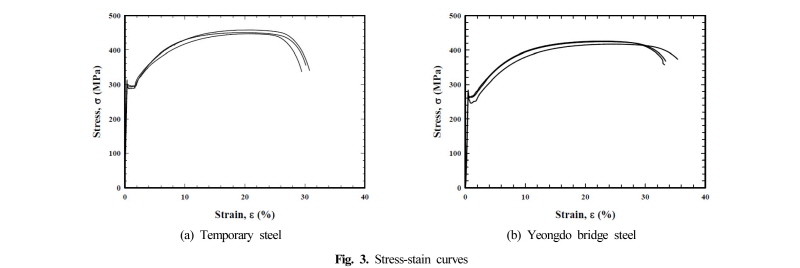

본 실험에서 대상으로 하고 있는 가시설 강재와 영도대교 강재의 강종 및 기계적 특성을 알 수 없어, 이들 강재의 항복응력을 파악하여 피로실험의 최대 반복하중 및 작용 응력범위를 결정하기 위하여 인장실험을 실시하였다. 인장시편은 부식된 가시설 시편과 영도대교 시편의 표면을 평편하게 밀링 가공하여 가시설 시편은 두께 13mm로, 영도대교 시편은 두께 10.89mm로 각각 3개씩 제작하여, 변위제어로 인장실험을 실시하였다. 인장 실험결과, Fig. 3에 나타낸 것과 같이 가시설 시편의 평균 항복응력은 307MPa, 평균 극한응력은 450MPa였고, 영도대교 시편의 평균 항복응력은 280MPa, 평균 인장강도는 430MPa였다. 따라서 극한응력(인장강도)을 기준으로 강종을 평가하면 본 연구에서 사용한 가시설 강재와 영도대교 강재는 KS D 3503[26]의 SS400 강재와 동등한 강재임을 알 수 있다.

2.3 표면형상 측정 및 부식속도 추정

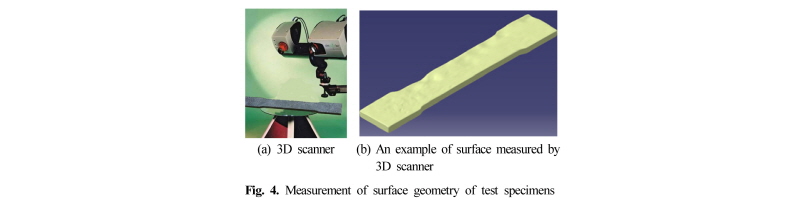

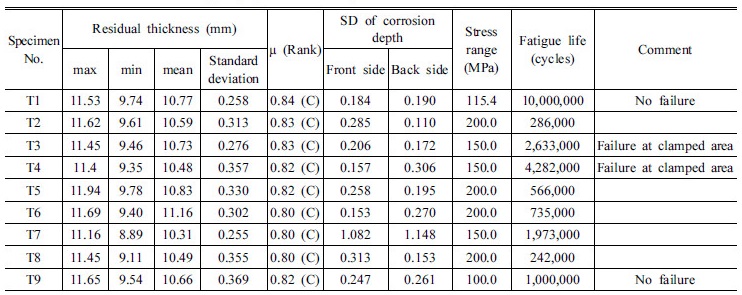

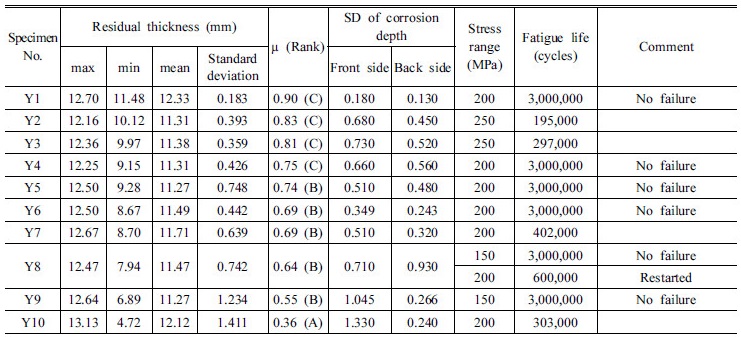

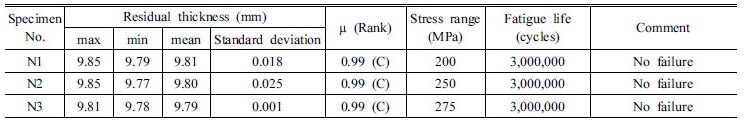

표면의 부식 생성물을 제거한 모든 시편은 Fig. 4와 같이 3차원 광학스캐너를 사용하여 시편 표면의 앞면과 뒷면 형상을 1×1mm 간격으로 측정하여, 가시설 및 영도대교 시편의 표점거리(200mm)내 윗면과 아랫면 양면을 1mm 간격으로 각각 16,000점 및 48,000점의 3차원 표면형상 데이터를 취득하였다[15]. 그리고 이를 이용하여 표점거리 내의 1mm 간격으로 잔존두께의 최대, 최소, 평균 및 표준편차를 계산하여 Tables 1과 2에 나타내었다. 한편 SS400의 무부식 강재시편도 부식시편의 표면형상에 대한 기준 및 비교값으로 사용하기 위해, 표점거리 200mm 내에서 축방향으로 5등분하여 각점에서 마이크로메타로 3번씩 두께 측정하여 최대, 최소, 평균 두께 및 표준편차를 계산하여 Table 3에 나타내었다.

본 실험에서 대상으로 하고 있는 가시설 강재와 영도대교 강재가 어느 정도 부식되어 있는지는 파악하기 위하여 각 강재의 부식속도를 계산하였다. 가시설 강재는 7년간 지하철 공사환경하에서 사용되었으므로[15],[28], 본 실험에서 측정한 평균두께를 이용하여 각 시편의 편면에서의 연간 평균 부식속도(부식두께감소량)을 계산하면 0.15~0.19mm/yr이고, 연간 최대 부식속도는 0.23~0.29mm/yr이다. 이는 항만구조물의 해수중부에서 무도장 강재의 평균 부식속도 0.1~0.2mm/yr에 상응하는 값으로[27] 지하철 대기환경하에서도 해수중부와 동일한 정도의 부식이 발생할 수도 있음을 의미한다. 그리고 영도대교 강재는 75년간 해양 대기환경하에서 사용되었으며, 본 실험에서 측정한 평균두께를 이용하여 각 시편의 편면에서의 연간 평균 부식속도를 계산하면 0.009~0.023mm/yr, 연간 최대 부식속도는 0.02~0.11mm/yr이다. 영도대교 시편의 부식속도는 가시설 강재의 부식속도에 비교하여 매우 작지만, 75년간 장기간 사용할 경우 도장 및 재도장에 의해 강재의 부식이 완전히 방지되었던 것은 아니며, 최대 부식속도 만을 고려하면 해수중부와 같은 정도의 연간 부식감량이 발생할 수도 있음을 알 수 있다.

강재의 부식정도는 잔존두께의 최소값과 최대값의 비로도 나타낼 수 있다. 각 시편의 부식정도는 측정된 최소 잔존두께를 최대 잔존두께로 나눈 값(µ)이 0.75이상일 경우 C등급(부식정도가 미미함), 0.75미만 0.5이상일 경우 B등급(부식정도가 중간)와 0.5미만일 경우 A등급(부식정도가 심함)으로 분류할 수 있다[17]. 지하철 대기환경하에서 약 7년간 사용된 가시설의 시편은 한 개의 시편을 제외하고 모든 시편의 부식정도가 미미한 C등급으로 분류 되었고, 신설도장 및 주기적 재도장이 실시되었지만, 75년간 해양 부식환경하에서 부식이 발생한 영도대교 시편의 경우에는 4개는 C등급, 5개는 B등급, 나머지 1개는 부식정도가 심한 A등급으로 분류되었다.

2.4 피로시험 조건

본 피로실험에서는 Fig. 5에 나타낸 것과 같이 1000kN 동적 피로시험기를 사용하여, 일정 진폭하중으로 응력범위은 주로 150, 200, 250MPa이며 반복하중의 속도는 3~10Hz로 하였다. 그리고 모든 피로실험에서 반복하중의 최소하중은 10kN로 고정하였다. 피로실험에 있어서는 Tables 1~3에 나타낸 것과 같이 가시설 시편의 응력범위는 강재의 초기두께인 13mm를 이용하여 산정하였고, 영도대교 시편의 경우에는 강부재의 초기두께를 알 수 없어 1mm 간격으로 측정된 잔존두께의 평균값을 사용하여 각 시편의 응력범위를 산정하였다. 그리고 피로실험에서 하중의 최대 반복회수는 가시설 시편은 1,000만회로, 무부식시편과 영도시편은 300만회로 설정하였다. 한편, Table 2에 나타낸 것과 같이 Y8시편의 경우에는 응력범위 150MPa에서 300만회까지 피로파괴가 발생하지 않아, 피로시험 데이터를 추가 확보하기 위하여 응력범위를 200MPa로 높여서 피로실험을 재실시하였다.

3. 피로실험 결과

3.1 피로균열 발생 및 진전

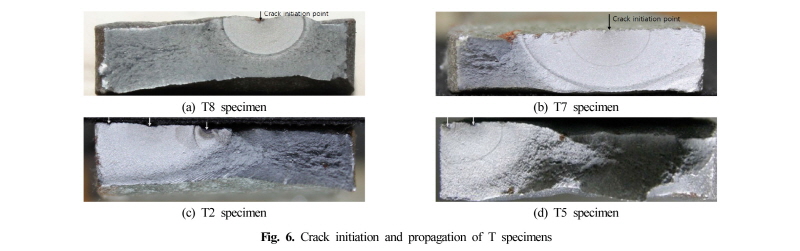

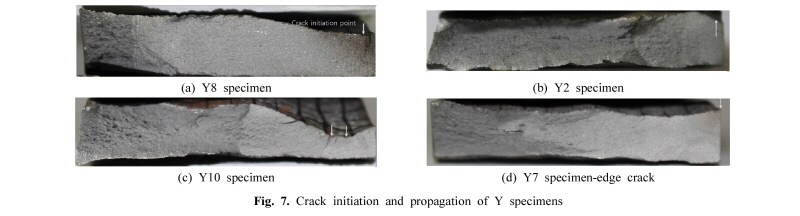

가시설 시편의 대표적인 피로파단면은 Fig. 6에 나타내었다. 피로균열은 Fig. 6(a)와 (b)에 나타낸 것과 같이 하나의 부식피트에서 발생하여 반원형으로 진전하여 파단 되었거나, Fig. 6(c)와 (d)에 나타낸 것과 같이 복수의 부식피트에서 피로균열이 발생하여 합체 진전하여 파단되었다. 영도대교 시편의 경우에는 Fig. 7(a)-(c)에 나타낸 것과 같이 양면의 단/복수의 부식피트에서 피로균열이 발생하여 파단 되었거나, Fig. 7(d)에 나타낸 것과 같이 모서리부에서 피로균열이 발생하여 파단되었다.

3.2 피로단면과 최소 단면과의 관계

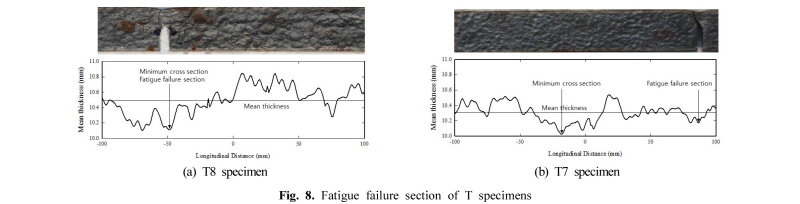

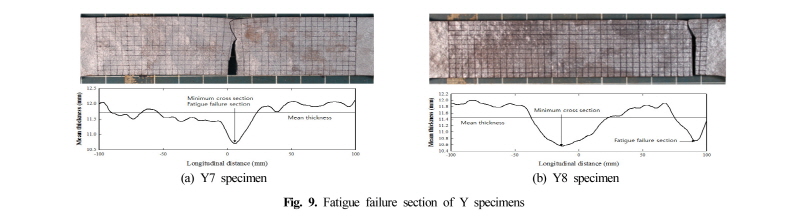

부식 강재는 부식손상으로 인하여 두께가 감소하여 단면적도 감소한다. 그리고 부식 손상된 강재에 정적 인장하중이 작용하여 파단이 발생할 경우 파단은 최소단면에서 발생한다[15]. 한편 부식강재가 반복하중을 받을 경우에는 부식피트 또는 표면요철 등과 같이 응력집중이 발생하는 곳에서 피로균열이 발생 및 진전하여 파단하게 된다. 이에 부식에 의해 단면적이 감소하고 표면요철이 발생한 경우, 피로파단이 단면적이 최소인 단면(최소단면)에서 발생하는지를 검토하기 위하여, 시편의 폭 방향 평균 잔존두께의 최소값(최소단면)의 위치와 피로파단면 위치를 비교하였다.

먼저 가시설 시편의 경우, 시편의 고정부인 클램프내에서 피로균열이 발생한 시편을 제외한 피로균열 발생 시편 5개 중 1개는 Fig. 8(a)에 나타낸 것과 같이 피로파단면과 면적이 최소인 단면과 일치하지만, 나머지 4개는 Fig. 8(b)에 나타낸 것과 같이 최소 단면의 위치와 피로균열 파단면의 위치는 일치하지 않았다. 그리고 영도시편의 경우에도 피로파괴가 발생한 5개의 시편 중 1개는 Fig. 9(a)에 나타낸 것과 같이 피로파단면과 최소 단면이 일치하지만, 나머지 4개는 Fig. 9(b)에 나타낸 것과 같이 최소 단면의 위치와 피로균열 파단면의 위치는 일치하지 않았다. 그러므로 부식강재가 정적 인장하중에 의해 파괴될 경우와는 다르게, 반복하중에 의해 피로파괴가 발생할 경우의 피로 파괴면은 단면적이 최소인 단면과는 무관함을 확인할 수 있다.

3.3 피로균열 발생 위치와 응력집중계수와의 관계

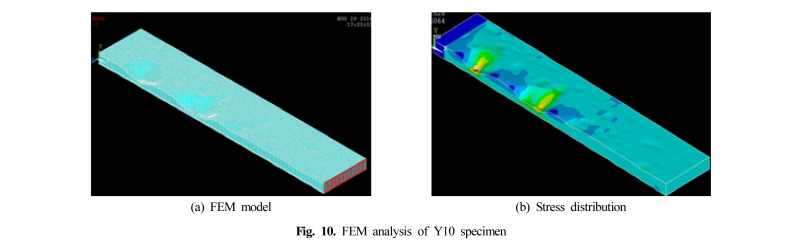

전술한 바와 같이 본 실험에서는 부식 손상된 시편 표면형상을 1×1mm 간격으로 측정하였다. 본 절에서는 피로균열 발생위치와 부식 표면의 응력집중과의 상관관계를 검토하기 위하여, 부식 시편의 유한요소 탄성응력해석을 수행하였다. 유한요소해석에서는 3차원 Solid요소를 사용하였으며, 시편 표면의 최소 요소 크기는 1×1mm로 하였다. 경계조건은 시편 축방향으로 한쪽 단부를 완전히 고정하였고 나머지 단부는 축방향의 변위를 제외하고 고정 하였다. 그리고 축방향으로 1MPa을 재하하여 시편 표면의 1×1mm 간격으로 응력집중계수를 계산하였다. 유한요소 모델과 해석 후의 응력상태 예를 Fig. 10에 나타내었다.

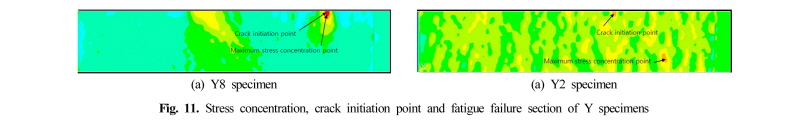

가시설 시편의 피로균열은 최대 응력집중이 발생하는 곳에서 발생한 시편이 1개이고, 나머지는 응력집중이 최대인 곳과 피로균열 발생한 위치는 일치하지 않았다. 이는 실제 피로균열은 응력집중이 최대인 곳에서 발생하였지만, 1×1mm 간격의 표면형상 측정으로는 1mm보다 작은 크기의 부식피트를 측정할 수 없어 실제 부식피트를 적절하게 모델링 하지 못했거나, 부식표면의 응력집중 정도가 비슷한 여러 점에서 피로균열이 발생하였지만 피로균열이 최초 발생한 위치를 포함한 단면과 최종 피로파단 된 단면이 다른 것에 기인하는 것으로 추정된다. 이에 비하여 부식된 표면의 요철이 비교적 완만한 영도대교 시편의 경우에는 Fig. 11에 나타낸 것과 같이 1개의 시편을 제외하고는 응력집중이 최대가 되는 위치에서 피로균열이 발생하였다. 이는 가시설 시편의 경우에는 Fig. 8에 나타낸 것과 같이 크기가 작은 부식피트가 많아 표면요철이 심하지만 영도대교 시편의 경우에는 Fig. 9에 나타낸 것과 같이 부식표면의 형상 변화가 완만하고 작은 부식피트가 없어 1×1mm의 요소 크기로도 부식형상을 표현할 수 있었던 것에 기인하는 것으로 추정된다. 따라서 가시설 강재와 같이 무도장 강재의 부식표면은 아주 미세한 부식피트를 모델링하는 것에는 한계가 있어, 응력집중 해석을 위해서는 1×1mm 미만의 표면형상 측정 및 이를 이용한 유한요소 모델링이 필요한 것으로 생각된다. 그리고 영도대교 시편과 같이 도장 열화로 발생하는 강재의 부식표면은 최소 요소 크기를 1×1mm 정도로도 부식표면의 응력집중을 적절하게 해석할 수 있을 것으로 판단된다.

4. 피로수명

4.1 표면요철 정도에 따른 피로수명

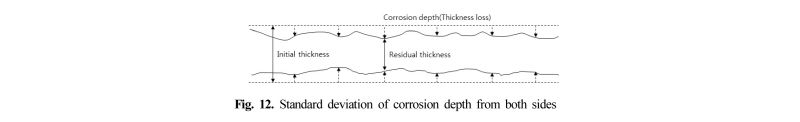

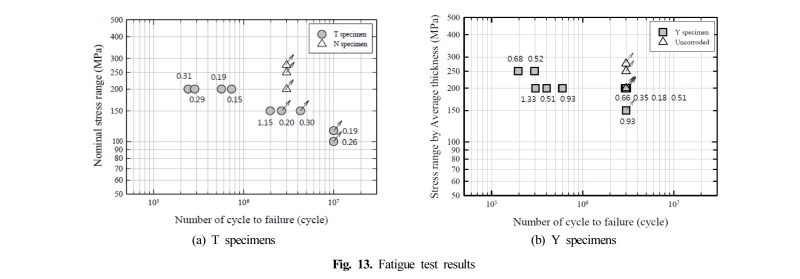

가시설 시편은 초기두께 13mm로 계산한 응력범위에 근거하여 주로 150MPa과 200MPa로 피로실험을 실시하였으며, 영도대교 시편은 초기두께를 알 수 없어 부식손상된 표면형상을 측정하여 산출된 평균두께로 계산한 응력범위 250MPa와200MPa로 피로실험을 실시하였다(참조 Fig. 12, Tables 1과 2). Table 1에 나타낸 것과 같이 가시설 시편 2개는 시편을 고정시키기 위한 피로시험기의 클램프 내에서 피로 파단되었다. 무부식 시편, 가시설 시편과 영도대교 시편의 피로실험 결과를 Fig. 13에 나타내었다.

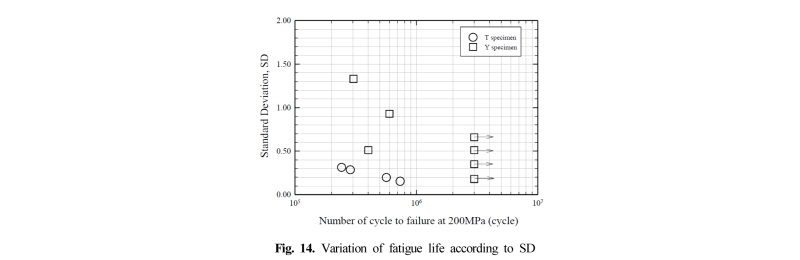

부식표면의 요철정도에 따른 피로수명의 변화를 검토하기 위하여 Fig. 13에 나타낸 것과 같이 응력범위 200MPa의 시편을 대상으로 각 시편 양면의 표점거리 200mm 내 8,000점(가시설 시편) 및 24,000점(영도대교 시편)의 부식깊이에 대한 표준편차(Fig. 12 참조)로 피로수명을 나타내었다. 먼저 부식 시편을 앞면과 뒷면으로 분류하고 피로균열이 발생한 면과 부식깊이의 표준편차를 비교하면, 가시설 시편에서의 피로균열은 표준편차의 크기와 상관없이 앞면 또는 뒷면에서 발생하였으며, 영도대교 시편에서의 피로균열은 표준편차가 상대적으로 큰 면에서 발생하였다. 그리고 Fig. 14에 나타낸 것과 같이 피로균열이 발생한 면의 부식깊이의 표준편차와 피로수명을 비교하면, 피로균열이 발생한 가시설 시편의 경우 표준편차가 감소하면 피로수명이 증가하는 경향을 보였다. 그리고 영도대교 시편의 경우에도 Fig. 7(d)와 같이 시편 측면의 모서리에서 피로균열이 발생한 시편 한 개를 제외하고는 부식표면형상의 표준편차가 감소하면 피로수명이 증가하는 경향을 보였고, 표준편차가 0.66 이하인 4개의 시편은 반복회수 3백만 회까지 피로파괴가 발생하지 않았다. 따라서 부식에 의한 강재 표면의 표면거칠기(표준편차)가 증가할수록, 피로수명은 감소하는 경향이 있음을 알 수 있다. 이는 표면거칠기가 증가할수록 응력집중도 증가하여 피로균열의 발생 수명이 감소함으로 인해 전체 피로수명이 감소하는 것에 기인하는 것으로 추정된다.

4.2 부식손상에 의한 피로등급 감소

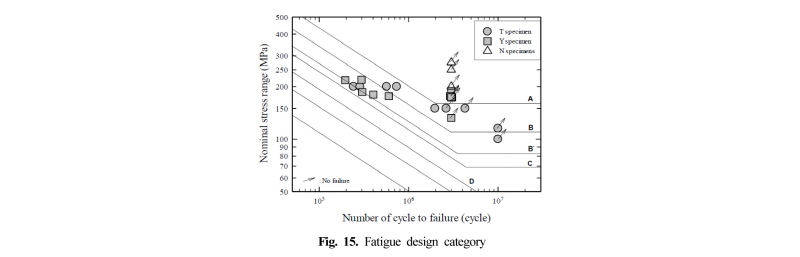

부식손상에 따른 피로등급의 감소 정도를 검토하기 위하여 가시설 시편과 영도대교 시편의 피로수명을 각 시편의 초기두께로 계산한 응력범위로 Fig. 15에 나타내었다. 영도시편의 경우 초기두께에 대한 정보는 없었지만, 표면형상 측정결과에 근거하여 가시설 시편과 동일하게 13mm로 추정하였으며, 무부식(N specimen) 시편의 피로수명도 Fig. 15에 나타내었다.

도로교설계기준에 따르면 무부식 강판의 피로등급은 A등급으로 분류된다. Fig. 15에 나타낸 것과 같이 무부식 시편의 피로실험 결과는 A등급을 만족하고 있음을 확인할 수 있다. 그리고 약 7년간 지하철 공사현장 대기환경하에서 부식손상된 가시설 시편의 피로수명은 C등급으로 부식에 의해 3등급 감소함을 알 수 있고, 75년간 해양부식 대기환경하에서 사용된 영도대교 시편의 피로강도도 부식손상에 의해 A등급에서 C등급으로 3등급 감소함을 알 수 있다. 또한 이는 주기적으로 재도장된 강구조물의 경우에도 영도대교 시편과 같이 부식손상에 의해 피로등급이 감소할 수 있음을 의미한다.

반복회수 3백만회에 해당하는 피로강도를 피로한도로 가정하면, 가시설 시편의 피로한도는 약 150MPa이며 영도대교 시편의 피로한도는 170MPa로 S-N곡선의 피로한도와 비교하면 가시설 시편과 영도대교 시편의 피로한도는 각각 B등급과 A등급으로 분류할 수 있다. 한편 차량통행 시 실제 강교량의 주부재에서 측정되는 응력범위가 주로 100MPa이하로 분포함을 고려한다면, 도장된 강교량의 강판 부재에서는 부식에 의한 피로등급의 저하 및 피로한도의 감소는 발생하지 않는 것으로도 추정될 수 있다.

4.3 7년간 사용된 무도장 강재와 75년간 사용된 도장 강재의 피로수명 평가

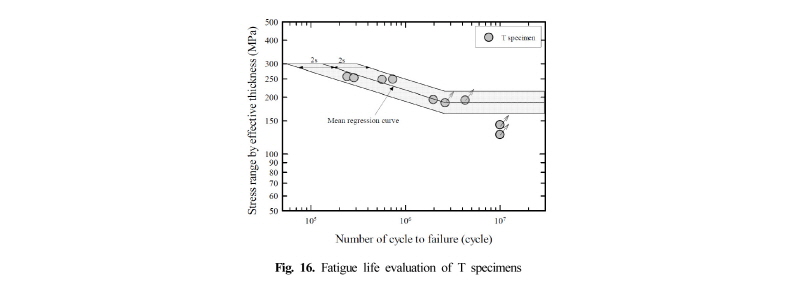

불규칙한 표면형상을 가지는 부식손상된 인장강재의 응력평가에는 아래의 식 (1)의 유효두께를 사용하여 무부식 강재와 동일하게 응력을 평가할 수 있다[15]. 이에 본 연구에서는 부식손상된 인장강재의 정적 응력평가에 사용된 유효두께(식 (1))로 계산한 식 (2)의 응력범위를 유효응력범위(△σeffective)라 칭하며, 이를 이용하여 부식 강재의 피로수명을 평가하고자 한다.

(1)

(1)

여기서,

: 잔존두께의 표준편차

: 잔존두께의 표준편차

(2)

(2)

여기서, b : 시편폭, PMax와 PMin: 반복하중의 최대 및 최소하중

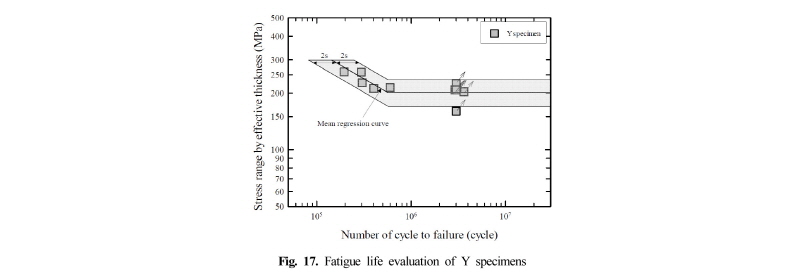

유효응력에 대한 가시설 강재의 S-N곡선은 Fig. 16에 나타내었고, 영도대교 강재의 S-N곡선을 Fig. 17에 나타내었다. 그리고 피로 파괴가 발생한 데이터를 대상으로 최소자승법을 이용하여 평균회귀곡선과 평균 ±2S의 신뢰구간도 Figs. 16과 17에 나타내었다.

가시설 강재와 영도대교 강재의 평균 피로수명은 각각 아래의 식 (3)과 (4)로 나타낼 수 있다.

(3)

(3)

(4)

(4)

따라서 7년간 지하철 공사현장 대기환경하에서 부식된 가시설 강재와 75년간 해양부식 대기환경하에서 부식된 영도대교 강재의 평균 피로수명은 각각 아래의 식 (5)와 (6)으로 평가할 수 있을 것이다.

(5)

(5)

(6)

(6)

5. 결 론

본 연구에서는 부식손상된 강재의 피로거동을 평가하기 위하여 실제 지하철 대기환경하에서 약 7년간 사용된 가시설 강재와 해양 대기환경하에서 75년간 사용된 영도대교 도장강재에 대한 표면형상 측정 및 피로실험을 실시하였다. 그 결과 아래와 같은 결론을 도출하였다.

(1)가시설 강재와 같이 무도장 상태에서 사용된 부식강재 표면의 피로균열 발생위치 추정 및 응력집중을 해석하기 위해서는 1×1mm 미만의 간격으로 표면형상을 측정하여 이를 모델링하여 응력집중 해석하는 것이 필요한 것으로 판단된다. 이에 비하여 도장의 노화로 인하여 강재 표면에 부식손상이 발생한 경우에는 1×1mm 간격으로 표면형상 측정과 이를 모델링하여 응력해석을 하여도 피로균열의 발생위치 추정 및 응력집중 해석이 가능한 것으로 판단된다.

(2)부식강재의 피로수명은 부식깊이의 표준편차(표면거칠기)에 반비례하는 경향이 있으며, 표면거칠기가 감소할수록 피로수명이 증가하는 경향을 나타내었다. 특히 75년간 사용된 도장 강재의 부식깊이의 표준편차가 약 0.5미만인 경우에는 피로파괴가 발생하지 않았다.

(3)약 7년간 지하철 공사현장의 대기환경하에서 사용된 무도장강재와 75년 해양 대기환경하에서 사용된 도장 강재의 피로강도 등급은 C등급으로 무부식 강재의 피로등급 A에서 3등급 감소함을 확인하였다.

(4)부식 강재의 인장강도 평가법에 사용된 유효두께로 계산된 유효응력범위를 이용하여 약 7년간 사용된 무도장 강재 및 약 75년간 사용된 도장강재의 피로수명 추정식을 제시하였다.

본 연구에서는 약 7년 경과된 가시설 강재와 75년된 도장 강재의 피로강도에 대해 한정적으로 평가하였으나, 실제 대기환경하의 부식손상 정도 및 공용기간에 따른 무도장 및 도장강재의 피로강도를 평가하기 위해서는 실제 강부재를 이용한 지속적인 피로실험 및 데이터 축적이 필요한 것으로 생각된다.

Acknowledgments

이 논문은 2014년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No.NRF-2014R1A2A1A11054579).

References

- American Association of State Highway and Transportation Officials (2012) AASHTO LRFD Bridge Design Specifications (6th Ed.), USA.

- Hobbacher, A.F. (2007) Recommendations for Fatigue Design of Welded Joints and Components, IIW Doc. XIII-2151-07/XV-1254-07, International Institute of Welding, France.

-

국토해양부(2012) 도로교설계기준(한계상태설계법).

Ministry of Land, Transport and Maritime Affairs (2012) Highway Bridge Design Standard (Limit State Design), Korea (in Korean). -

日本鋼構造協会編(1993) 鋼構造物の疲労設計指針·同解説, 技報堂, 日本.

Japan Society of Steel Construction (1993) Fatigue design Recommendations for Steel Structures, Gihodo Shuppan, Japan (in Japanese). -

森猛, 原田英明, 大住圭太, 平山繁幸(2011) 鋼床版垂直スティフナ溶接部に生じる疲労き裂の補修·補強方法, 鋼構造論文集, 日本鋼構造協会編, 第18巻, 第69号, pp.51-59.

Mori, T., Harada, H., Osumi, K., and Hirayama, S. (2011) A Study On Repair and Reinforcement Method for Fatigue Damage in Welded Joints Between Vertical Stiffener and Steel Deck Plate, Kou Kouzou Rombunshuu, Japan Society of Steel Construction, Vol.18, No.69, pp.51-59 (in Japanese). -

田辺篤史, 三木千壽, 市川篤司, 佐々木栄一, 下里哲弘(2004) 既設箱形断面鋼製ラーメン橋脚隅角部のリブ取付による疲労強度向上, 土木学会論文集, 土木学会, 第773巻, pp.137-148.

Tanabe, A., Miki, C., Ichikawa, A., Sasaki, E., and Shimozato, T. (2004) Fatigue Strength Improvement of Bean-to-Column Connections with Box Section in Steel Bridge Frame Piers, Doboku Gakkai Ronbunshu, Japan Society of Civil Engineers, Vol.773, pp.137-148 (in Japanese). [https://doi.org/10.2208/jscej.2004.773_137]

-

舘石和雄(2013) 鋼橋の疲労対策技術(鋼構造シリーズ 22), 土木学会, 日本.

Tateishi, K. (2013) Countermeasure Technologies for Fatigue in Steel Bridge (Steel Structures Series No.22), Japan Society of Civil Engineers, Japan (in Japanese). -

若林登, 栗原友則(2014) 수도 고속도로 강상판의 피로 손상과 대책, 한국구조물진단유지관리공학회지, 한국구조물진단유지관리공학회, 제18권, 제3호, pp.38-43.

[https://doi.org/10.1111/1468-0319.12107]

Wakabayashi, N., and Kurihara, T. (2014) Fatigue Damage and Retrofitting of Orthotropic Steel Deck in Tokyo Metropolitan Expressway, Magazine of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.18, No.3, pp.38-43 (in Korean). - International Organization for Standardization (2009) Paint and Varnishes: Performance Requirements for Protective Paint Systems for Offshore and Related Structures (ISO 20340: 2009), Switzerland.

- Society for Protective Coatings (2004) Painting System Guide (Editorial Revisions), USA.

-

国土交通省中部地方整備局(2007) 三重河川国道事務所 ウェブサイト, http://www.cbr.mlit.go.jp/mie

Ministry of Land, Infrastructure and Transport and Tourism (2007) Mie River National Highway Office website, http://www.cbr.mlit.go.jp/mie, (in Japanese). -

細見直史, 山田隆明, 貝沼重信(2014) 지면에 접해 있는 강재 부식의 비접촉 및 비파괴검사 시스템(Boundary Checker), 한국구조물진단유지관리공학회지, 한국구조물진단유지관리공학회, 제18권, 제3호, pp.32-37.

Hosomi, N., Yamada, T., and Kainuma, S. (2014) Contactless and Non-Destructive Inspection System of Corrosion Damage for Steel Members in Boundary with Ground, Magazine of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.18, No.3, pp.32-37 (in Korean). -

下里哲弘, 玉城喜章, 村越潤, 高橋實(2010) 부식노화된 강교의 변형 모니터링, 한국강구조학회지, 한국강구조학회, 제22권, 제5호, pp.13-17.

Shimozato, T., Tamaki, Y., Murakoshi, J., and Takahasi, M. (2010) Real Time Monitoring of Bridge Collapse Due to Intense Corrosion, Magazine of the Korean Society of Steel Construction, KSSC, Vol.22, No.5, pp.13-17 (in Korean). -

貝沼重信, 細見直史, 金仁泰, 伊藤義人(2005) 鋼構造部材のコンクリート境界部における経時的な腐食挙動に関する研究, 土木学会論文集, 土木学会, 第780/I-70巻, pp.97-114.

[https://doi.org/10.1093/jnci/dji138]

Kainuma, S., Hosomi, N., Kim, I.-T., and Itoh, Y. (2005) Time-Dependent Corrosion Behavior of Structural Steel Members in Boundary with Concrete, Journal of Structural Mechanics and Earthquake Engineering, Japan Society of Civil Engineers, Vol.780/I-70, pp.97-114 (in Japanese). [https://doi.org/10.2208/jscej.2005.780_97]

-

김인태, 장홍주, 정지영(2010) 가시설 부식 강재의 잔존 인장 내하성능 평가에 관한 실험적 연구, 한국강구조학회논문집, 한국강구조학회, 제22권, 제5호, pp.399-409.

Kim, I.T., Chang, H.J., and Cheung, J,Y. (2010) An Experimental Study on the Evaluation of Residual Tensile Load-Carrying Capacity of Corroded Steel Plates of Temporary Structure, Journal of Korean Society of Steel Construction, KSSC, Vol.22, No.5, pp.399-409 (in Korean). -

이명진, 안진희, 김인태(2014) 국부 부식손상에 의하여 비대칭 전단저항 복부단면을 가진 강거더의 전단강도 및 거동평가, 한국강구조학회논문집, 한국강구조학회, 제26권, 제2호, pp.105-118.

Lee, M.J., Ahn, J.H., and Kim, I.T. (2014) Shear Buckling Strength and Behaviors of Steel Plate Girder with Asymmetrical Shear Resistant Web Panel by Local Corrosion, Journal of Korean Society of Steel Construction, KSSC, Vol.26, No.2, pp.105-118 (in Korean). [https://doi.org/10.7781/kjoss.2014.26.2.105]

-

Appuhamy, J.M.R.S., Kaita, T., Ohga, M., and Fujii, K. (2011) Prediction of Residual Strength of Corroded Tensile Steel Plates, International Journal of Steel Structures, KSSC, Vol.11, No.1, pp.65-79.

[https://doi.org/10.1007/S13296-011-1006-6]

-

Kayser, J.R., and Nowak, A.S. (1989) Capacity Loss Due to Corrosion in Steel-Girder Bridges, Journal of Structural Engineering, American Society of Civil Engineers, Vol.115, No.6, pp.1525-1537.

[https://doi.org/10.1061/(ASCE)0733-9445(1989)115:6(1525)]

-

Kayser, J.R., and Nowak, A.S. (1989) Reliability of Corroded Steel Girder Bridges, Structural Safety, Elsevier, Vol.6, No.1, pp.53-63.

[https://doi.org/10.1016/0167-4730(89)90007-6]

-

近藤明雅, 山田健太郎, 小野彰之(2007) 25年間大気暴露した耐候性鋼と普通鋼溶接継手の疲労強度, 土木学会論文集 A, 土木学会, 第63巻, 第3号, pp.434-443.

[https://doi.org/10.2208/jsceja.63.434]

Kondo, A., Yamada, K., and Ono, A. (2007) Fatigue Tests of Welded Joints of Weathering Steel and Structural Steel Weathered for 25 Years, Doboku Gakkai Ronbunshu A, Japan Society of Civil Engineers, Vol.63. No.3, pp.434-443 (in Japanese). [https://doi.org/10.2208/jsceja.63.434]

-

Albrecht, P., and Cheng, J.-G. (1983) Fatigue Tests of 8-yr Weathered A588 Steel Weldment, Journal of Structural Engineering, American Society of Civil Engineers, Vol.109, No.9, pp.2048-2065.

[https://doi.org/10.1061/(ASCE)0733-9445(1983)109:9(2048)]

-

Albrecht, P., and Sidani, M. (1989) Fatigue of Eight-Year Weathered A588 Steel Stiffeners in Salt Water, Journal of Structural Engineering, American Society of Civil Engineers, Vol.115, No.7, pp.1756-1767.

[https://doi.org/10.1061/(ASCE)0733-9445(1989)115:7(1756)]

-

Kainuma, S., and Hosomi, N. (2009) Fatigue Life Evaluation of Corroded Structural Steel Members in Boundary with Concrete, International Journal of Fracture, Springer, Vol.157, pp.149-158.

[https://doi.org/10.1007/s10704-008-9261-z]

-

국가기술표준원(2007) 금속재료 인장시험편(KS B 0801: 2007).

Korean Agency for Technology and Standards (2007) Test Pieces for Tensile Test for Metallic Materials (KS B 0801: 2007), Korea (in Korean). -

국가기술표준원(2014) 금속 및 합금의 부식 – 부식시편에서 부식생성물 제거(KS D ISO8407: 2014).

Korean Agency for Technology and Standards (2014) Corrosion of Metals and Alloys – Removal of Corrosion Products from Corrosion Test Specimens (KS D ISO8407: 2014), Korea (in Korean). -

국가기술표준원(2014) 일반 구조용 압연 강재(KS D 3503: 2014).

Korean Agency for Technology and Standards (2014) Rolled Steels for General Structure (KS D 3503: 2014), Korea (in Korean). -

沿岸開發技術研究所センター(1997) 港湾鋼構造物防食·補修マニュアル (改訂版), 沿岸開發技術研究所センター, 日本.

Coastal Development Institute of Technology (1997) Anti-Corrosion and Rehabilitation Manual for Coastal Steel Structures (Revised Edition), CIDT, Japan (in Japanese). -

김인태, 전상혁, 허정옥, 정진환(2009) 지하철 공사현장 환경하의 가시설 강재의 부식두께감소량 추정, 한국강구조학회논문집, 한국강구조학회, 제21권, 제3호, pp.301-310.

Kim, I.T., Jeon, S.H., Hur, J.O., and Cheung, J.H. (2009) Evaluation of Corrosion Thickness Loss of Temporary Steel Members Exposed to A Subway Construction Site, Journal of Korean Society of Steel Construction, KSSC, Vol.21, No.3, pp.301-310 (in Korean).