해상 운송 플랜트 구조물의 고장력 볼트 피로성능 평가

Copyright ⓒ 2016 by Korean Society of Steel Construction

초록

해양플랜트 구조물은 현장에서의 제작이 어려워 작업장에서 중·소단위의 모듈로 제작한 뒤 바지선을 이용해 현장으로 운송 후 설치·제작하는 방식이 사용되고 있다. 이 때 운송 시 발생하는 반복적인 환경하중으로 인해 구조물의 접합부에 피로하중이 작용하게 된다. 따라서 본 연구에서는 플랜트구조물의 운송과정에서 발생하는 피로하중을 적용한 고장력 볼트 접합부의 피로강도에 대한 구조적 신뢰성을 확인하고자 도입축력, 마찰계수, 볼트종류를 변수로 한 실험연구를 수행하였다. 다양한 변수를 고려한 고장력 볼트의 축력변화에 따른 볼트 풀림 현상 규명 연구결과, 고장력 볼트의 축력변화가 1% 내외에서 나타나 구조적 안전성에는 영향을 미치지 않는 것으로 판단된다.

Abstract

The offshore plant structure has been transported to the site by barge because it is hard to manufacture in site. When the structure was transported on the sea, offshore plant structures and connection were experienced repetitive submarine load. For this reason, it was known for that the axial force of high-strength bolted connection was declined. Therefore, in this study, high-strength bolted connection was evaluated the shear fatigue performance under longtime fatigue load during marine transport. The experimental variables were selected intial axial force, surface type, and bolt type because they ar important factors in the change of axial force of bolts. As a experimental results of considering various variables, the variation of axial force showed within 1%. Therefore, the high-strength bolted connection was verified structural safety under longtime fatigue load.

키워드:

피로하중, 해상운송, 플랜트 구조물, 고장력 볼트 접합, 마찰계수Keywords:

Fatigue load, Sea transport, Plant structure, High-strength bolt connection, Coefficient of friction1. 서 론

해양플랜트는 해양자원의 시추․발굴․생산을 위한 구조물로서 설치 방식에 따라 부유식과 고정식으로 구분할 수 있다. 부유식 구조물의 경우 선박의 형태로 제작되고 고정식 구조물은 연안의 비교적 낮은 수심의 자원개발을 위한 구조물로 해저면에 고정되어 작업을 수행한다. 이러한 구조물은 규모가 크고 설치장소가 해상이기 때문에 현장에서의 제작이 어렵다는 특성을 가지고 있다. 이러한 이유로 대부분 해양플랜트 구조물은 국내의 전문적 제작 작업장에서 모듈 단위로 제작을 한 뒤, 원거리 해상 운송을 통하여 설치장소까지 운반하여 모듈을 조립 및 설치한다. 플랜트 구조물의 제작은 국제 선급 연합의 규정에서 제시하는 요구조건에 따라 제작이 이루어져야 제작․승인 및 사용이 가능하다. 대표적인 국제 선급 중 하나인 노르웨이의 DNV(Det Norske Veritas)에서 제시하는 해양플랜트 제작 규정 중, 접합과 관련해서는 용접접합만을 허용하고 있다. 이는 고장력 볼트 접합을 사용하였을 경우, 운송 중 유발되는 반복하중 등에 의해 전단피로하중을 경험하게 되면서 발생하는 볼트 풀림 현상에 대한 우려 때문이다[1],[2].

볼트 풀림 현상은 주로 기계볼트 접합에서 나타나고 있는데, 이는 기계볼트가 사용되는 환경이 엔진이나 모터로 인해 발생하는 높은 진동수와 지속적인 피로하중을 경험하게 되고, 고장력 볼트에 비하여 비교적 낮은 축력으로 체결되는 기계볼트의 특성으로 인해 발생하는 것으로 알려져 있다. 하지만 기계볼트와는 달리 건설용 고장력 볼트 접합은 강력한 조임력으로 얻어지는 원응력을 응력전달에 이용하는 시스템으로 너트의 풀림이 생기지 않으며, 응력방향이 바뀌더라도 혼란이 일어나지 않고 응력집중이 적어 반복응력에 강하므로 피로강도가 높다는 특성을 가지고 있다. 이러한 특성으로 인해 현재 일반 강구조물의 접합방법으로 많이 사용되고 있으며, 높은 구조적 신뢰성을 보유하고 있는 것으로 알려져 있다[3],[4].

위와 같은 장점으로 인하여 국내외 고장력 볼트 관련 풀림현상 관련 실험 및 해석연구를 전무한 상황이며, 볼트 풀림현상에 관한 연구는 고장력 볼트가 아닌 기계볼트에만 국한되어 있다. 또한, 풀림현상에 관한 메카니즘에 관한 연구가 아닌 볼트 풀림 방지 장치에 관한 연구들만 존재한다.

따라서 본 연구에서는 모듈 단위로 제작된 플랜트 구조물이 해상 운송으로 인해 발생하는 전단피로하중을 받을 때 고장력 볼트의 축력변화에 따른 볼트 풀림 현상을 실험적으로 증명하고자 한다. 이를 위하여 해상 운송 과정에서 발생하는 하중조건 산정을 위하여 국제선급에서 제시하는 규정에 따라 해상 운송해석을 수행하여 하중범위를 산정하고, 구조물 제작 후 설치 장소까지 소요되는 운송기간 및 선체의 진동에 영향을 미치는 요소들을 고려하였으며, 도입축력, 접합면의 표면처리, 마찰계수 등을 변수로 설정하여 피로하중에 따른 고장력 볼트의 축력변화에 대하여 실험연구를 수행하였다.

2. 실 험

2.1 실험 개요

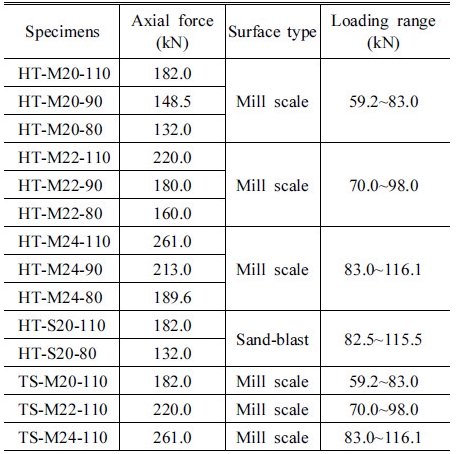

본 연구에서는 플랜트 구조물의 해상운송 중 발생하는 볼트 풀림 현상을 고장력 볼트 마찰접합부의 축력의 변화로 확인하고자 한다. 이를 위하여 볼트의 종류, 도입축력 그리고 표면처리 등을 변수로 하여 피로성능평가를 진행하였다. 고장력 볼트는 현장에서 일반적으로 사용되는 F10T급 M20, M22, M24 세 가지 종류의 고장력 볼트 및 TS(Torque Shear)볼트를 사용하였다. 도입축력의 경우 현장에서 시공자의 시공오차로 인한 도입축력이 불충분하게 도입되었을 때의 영향을 고려하기 위하여, 고장력 볼트 설계볼트장력에 110%를 도입한 표준볼트장력과 시공불량을 고려하기 위하여 설계볼트장력의 90% 및 80%를 각각 도입하였다. 표면처리는 플랜트 구조물에 일반적으로 사용되는 흑피 처리한 면과 샌드블라스트(Sand-blast) 처리한 면을 사용하여 실험을 수행하였다[5].

2.2 가력조건 산정

본 연구를 위한 가력조건으로는 진동수(frequency), 주기 (period), 진폭(amplitude) 등이 있다. 이 요소들 중 해상운송 시 고장력 볼트 마찰접합부에 발생하는 하중의 진폭을 설정하기 위해 전 세계적으로 사용되고 있는 범용 해양 구조해석 전문 프로그램인 SACS(Structural Analysis Computer System)를 이용하여 해상운송 해석연구를 수행하였다.

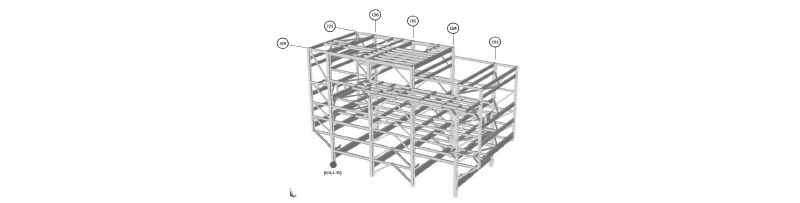

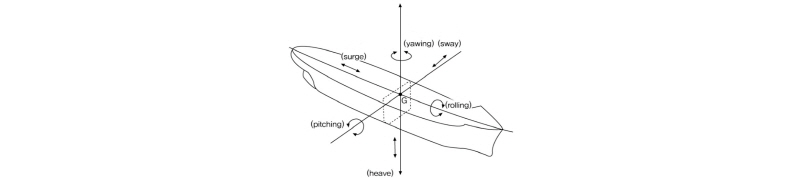

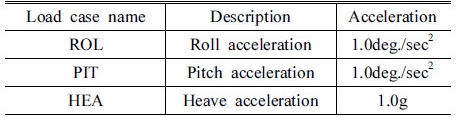

해석에 사용된 모델은 플랜트 구조물은 Fig. 1 에 나타난 바와 같이 플랜트 배관설비 설치를 위한 구조인 Pipe-rack Bolt Type Module을 선정하여 진행하였다. 해상운송 상황을 고려하기 위하여 모듈 구조물을 바지선에 탑재한 상황에 대하여 시뮬레이션 해석을 수행하였다. 이때, 해석에 사용된 하중조건은 파도에 의해 Fig. 2와 같이 선체의 x, y, z 축으로 적용하는 횡동요(Roll), 종동요(Pitch), 상하동요(Heave)에 대한 파도하중과 풍하중 등이 복합적으로 작용할 경우, 구조물이 탄성범위 내에서 거동할 수 있도록 설계하였다. 구조해석에 적용한 하중 정보를 Table 1 과Table 2 에 나타내었다.

국제 선급인 DNV에서 제시하고 있는 해상운송 중 발생하는 피로한계상태설계(Fatigue limit state design)의 고려사항은 다음과 같다[6].

1)파도에 의해 생성되는 관성하중

2)세장요소에 작용하는 풍하중에 의해 생성되는 와유기진동(vortex induced vibration)

3)Self-floating에 의한 진동하중

4)바지선의 진동에 의한 휨과 비틀림에 의해 발생하는 변형 하중

5)선체에 작용하는 충격력(slamming)

6)운송선의 충격력에 의해 발생되는 부재의 진동으로 유발되는 하중

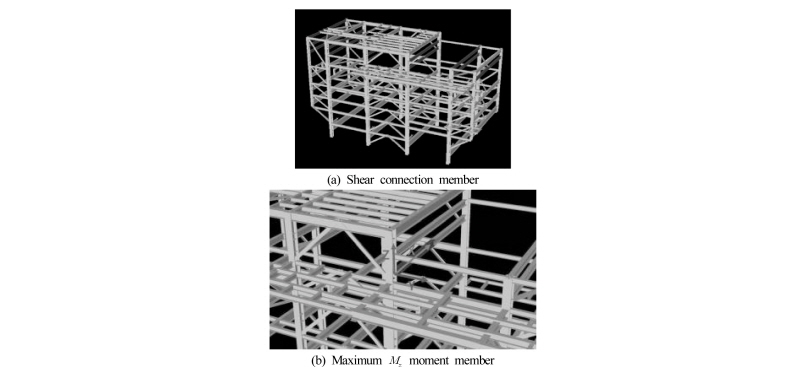

이를 고려한 시뮬레이션 해석 결과, Fig. 3과 같이 전단접합으로 된 부재에 대하여 최대 모멘트를 받는 부재의 접합부 강도가 설계 강도의 약 60%가 작용한다는 것을 확인하였다. 따라서 해석결과를 근거로, 본 연구에서 사용될 가력하중 범위는 식 (1)의 설계미끄럼강도를 기준으로 50%~70% 범위가 최소․최대 강도가 되도록 설정하였다.

(1)

(1)

여기서,

: 전단면의 수

: 전단면의 수

주기는 국내에서 제작된 플랜트 구조물이 중동까지 운송되는 과정을 가정 하에 산정하였다. 이때 이동거리는 약 22,000km이고, 운송기간은 대략 1.5~2달이 소요된다. 따라서 운송시 파랑의 주기를 15초로 가정하였을 경우 1일 동안 선박에 부하되는 피로하중의 싸이클 수는 5,760회이고 이를 환산하여 반복횟수를 250,000회로 설정하였다.

진동수는 해상운송 되는 바지선에 작용하는 파도와 선체 내부 기기의 진동을 고려하여 산정하였다. 이 중 파도는 단주기부터 장주기까지 다양한 스펙트럼의 파형을 갖게 되며, 실제 해상에서는 이러한 파형이 복합적으로 작용하게 된다. 이러한 영향을 고려하여 10Hz로 설정하였는데, 이는 보수적인 값으로 매우 열악한 상황을 고려하여 선정한 값이다.

2.3 실험체 및 실험방법

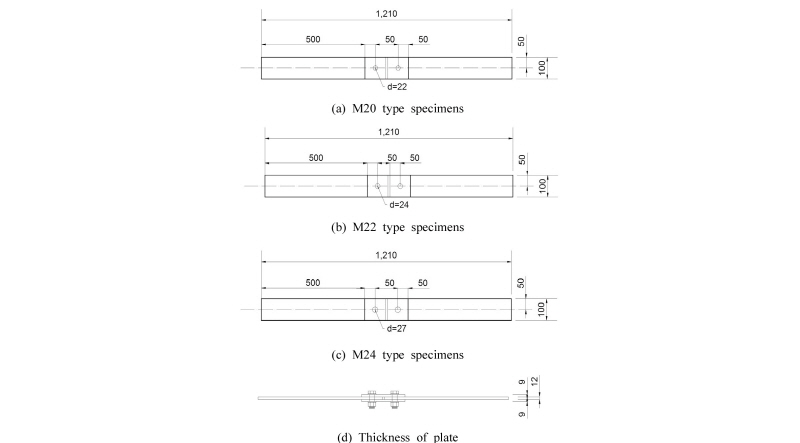

실험체는 F10T급 M20, M22, M24 고장력 볼트와 TS볼트를 사용하였으며, 이때 사용된 모재 및 덧판은 SS400강을 사용한 두께가 각각 12mm, 9mm인 강판을 사용하였다. 실험체의 설계는 고장력 볼트 표준접합 설계편람을 근거로 고장력 볼트 접합부 설계 시 필요한 연단거리 등을 산정하여 M20, M22, M24 크기의 볼트에 모두 적합한 형상으로 설계하여 볼트의 구멍 크기와 볼트 사이즈 외에 나머지 치수는 동일하게 적용 하였으며, 볼트 구멍의 크기는 표준볼트 크기를 사용하였다. 각 실험체 일람 및 형상은 Table 3과 Fig. 4에 정리하였으며, 고장력 볼트의 축력을 다르게 도입하기 위해 토크렌치를 사용하여 체결을 진행하였다.

(2)

(2)

여기서,

: 고장력 볼트의 축력(N)

: 고장력 볼트의 축력(N)

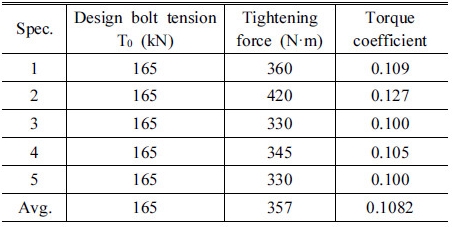

고장력 볼트의 체결을 진행하기 전, 먼저 조임력을 구하는 식 (2)을 이용하여 토크계수(k) 측정을 진행하였다. Fig. 5와 같이 축력계와 토크렌치를 이용하여 고장력 볼트의 표준볼트장력을 도입했을 때 측정되는 값을 확인해 토크계수를 산출하였다. 이를 통해 Table 4와 같이 고장력 볼트의 토크계수는 약 0.11로 측정되었고, 이는 토크계수에 의한 세트의 종류에 따라 A종에 포함이 되는 것으로 확인하였다.

TS볼트는 일반 고장력 볼트의 체결과는 다르게 볼트 종단부에 핀테일(pin-tail)이 있어 전용 조임 장치인 토크쉬어렌치(Torque shear wrenches)를 이용하여 조임을 하면 핀테일이 탈락하게 되면서 축력이 도입된 것을 확인할 수 있다. 이때 TS볼트에 도입되는 축력은 표준볼트장력으로 도입된 것으로 가정하였다[7].

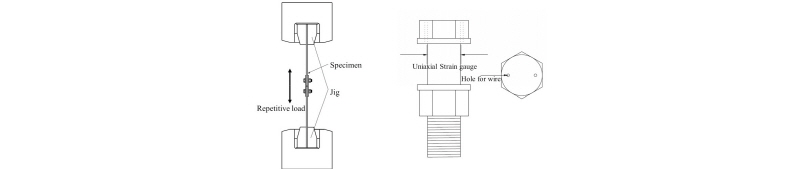

고장력 볼트 및 TS볼트의 축력변화를 확인하기 위해 Fig. 6과 같이 각각의 볼트 머리에 두 개의 구멍을 뚫어 볼트 몸통 부분에 2개의 1축 소성게이지를 부착하였다. 부착된 소성게이지는 동적데이터로그를 통해 측정하였고, 500kN 용량의 동적 만능재료시험기를 통해 가력주파수 10Hz, 가력횟수 250,000회, 가력 범위 설계하중의 50~70% 범위로 피로성능평가를 수행하였다. 각각의 실험체는 동적 만능재료시험기에 설치 된 뒤 가력하중 범위의 중간 값(Target Force)까지 정적하중으로 가해 안정화시킨 뒤 실험을 진행하였다. 실험체 설치 및 소성게이지 부착 형상을 Fig.6에 나타내었다[8].

3. 실험결과 및 분석

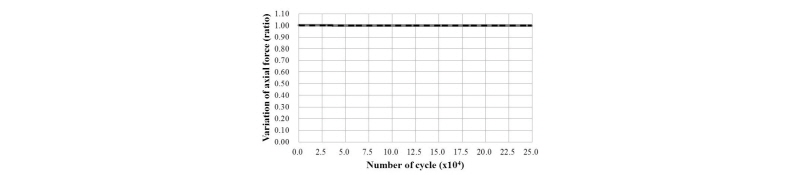

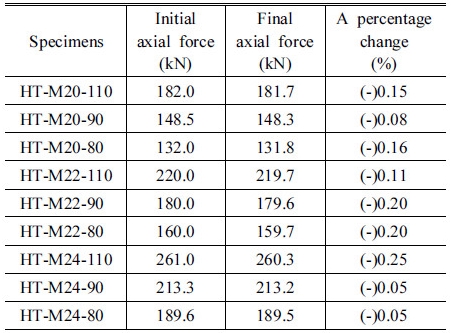

3.1 도입축력에 따른 축력변화

마찰접합된 고장력 볼트 접합부에 피로전단하중을 작용하였을 때, 각각 다른 축력을 도입한 실험체의 축력변화를 확인하였다. 각 실험체의 축력변화는 초기축력과 게이지를 통해 측정되는 축력의 비로 나타내었다. 이때, HT-M20- 110 실험체의 축력변화 변화의 비율 범위를 0부터 1로 설정하여 나타내었을 때 실험체의 축력변화는 실험체에 따라 미세한 차이가 있었으나 Fig. 7에 나타난 것과 같이 초기의 축력 값에서 거의 변화가 없어 판별하기 어렵다. 따라서 각 실험체의 축력변화 특성을 알아보기 위해 축력변화 비율 범위를 확대해 분석하였다.

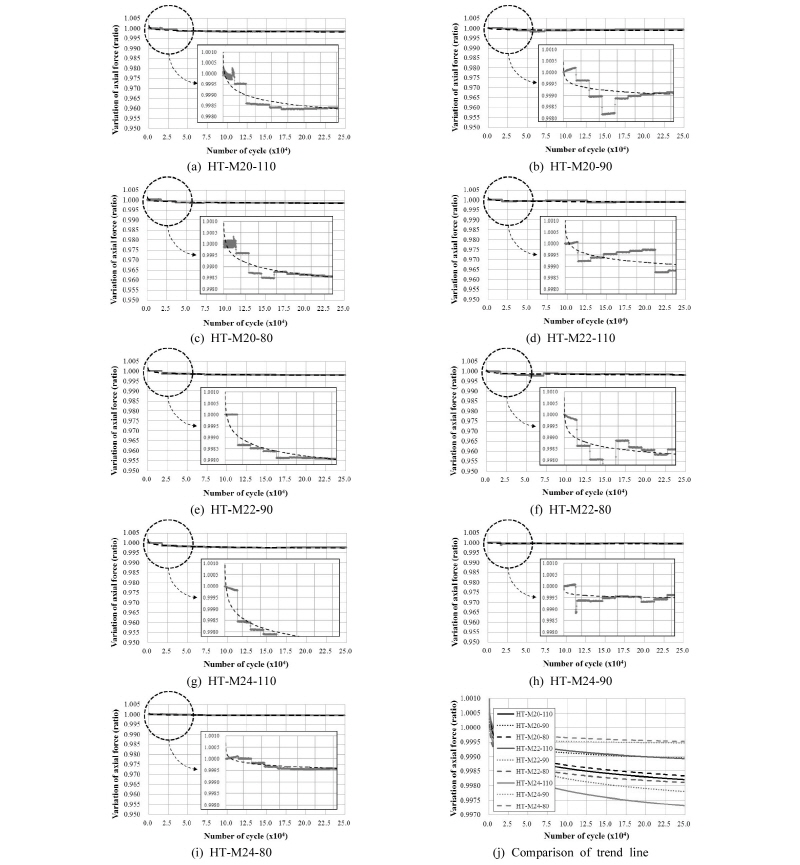

F10T급 M20 볼트를 사용한 실험체 중 표준볼트장력을 도입한 HT-M20-110의 경우 초기에는 볼트의 축력이 증가와 저하를 반복하며 불안정한 모습을 보였다. 가력횟수가 18,000회정도 진행된 뒤 축력은 초기 도입한 축력에서 0.05% 저하된 뒤 33,000회까지 안정적인 추세를 보인 뒤 추가로 0.1% 축력저하가 나타났다. 이후 실험이 종료될 때 까지 큰 변화 없이 안정적인 모습을 보이며 최종적으로 초기 도입축력에서 0.15%의 축력저하가 나타났다.

설계볼트장력에 90%를 도입한 실험체 HT-M20-90의 경우 실험 시작 후 18,000회까지 볼트 축력의 증가가 나타났다. 이후 초기 축력보다 0.04% 저하된 뒤 38,000회까지 안정적인 모습을 보였으나 0.06%의 축력이 저하되었으며, 53,000회에서 다시 축력이 저하되는 모습을 보였다. 그러나 70,000회에서 볼트 축력의 상승이 나타났다. 그 뒤 볼트의 축력은 실험이 중반부를 진난 뒤 안정적인 모습을 보이며 최종축력은 초기에 비해 0.08% 저하된 모습을 나타냈다.

설계볼트장력에 80%를 도입한 실험체 HT-M20-80 실험체 역시 초기에는 불안정한 모습을 보이다 18,000회 이후0.05%의 축력 저하가 나타났으며 38,000회 부근에서 또 한 번의 축력 저하가 나타났다. 최종적으로 초기 축력에서 0.16% 저하된 모습을 나타내며 실험이 종료되었다.

F10급 M20 볼트를 대상으로 표준볼트장력, 설계표준장력의 90%, 80%를 도입한 실험결과 HT-M20-90 실험체가 가장 적은 축력 감소율을 보여주어 가장 안정적인 모습을 보였으며, HT-M20-110, HT-M20-80 순서로 축력 감소율이 낮게 나타났다.

다음으로 F10T급 M22볼트를 대상으로 한 실험 역시 M20볼트를 실험했던 것과 동일하게 진행되었다. 표준볼트장력을 도입한 HT-M22-110 실험체의 경우 초기에 축력이 상승하다 18,000회를 지나고 0.08%의 축력 저하가 나타났다. 그 뒤 실험이 계속 진행되면서 볼트 축력은 점차 상승하였고 125,000회에서 다시 한 번 축력 저하가 나타났다. 이때 0.1%의 축력 감소가 나타났으며 이후 실험이 끝날 때까지 큰 변화 없이 안정적인 모습을 보였다. 최종적으로 실험이 종료된 뒤 초기 축력에 비해 0.11% 감소된 모습을 보였다.

설계볼트장력에 90%를 도입한 HT-M22-90 실험체의 경우 18,000회의 실험 경과 후 0.13%의 볼트 축력이 저하되었으며, 70,000회까지 점차 볼트의 축력이 점점 저하되었다. 이후 볼트의 축력은 안정적인 모습을 보이며 큰 변화 없이 실험이 종료될 때까지 유지되었다. 실험 종료 후 최종적 으로 볼트 축력은 0.2% 감소한 것으로 확인하였다.

설계볼트장력에서 80%를 도입한 HT-M22-80 실험체는 18,000회에서 볼트의 축력이 0.14% 감소한 뒤 70,000회 까지 볼트의 축력이 계속 감소하여 초기볼트축력에서 0.24% 감소한 뒤 0.12%의 축력이 증가 되었다. 그 뒤 볼트 축력은 한 차례의 증가 외엔 계속해서 감소가 나타났다. 실험이 종료 될 때까지 큰 폭의 변화는 없었지만 다른 실험체에 비해 안정화 되는 모습이 뚜렷하게 나타나지 않았다. 실험 종료 후 초기 축력에 비해 0.2%의 축력 감소가 나타났다.

F10T급 M22 고장력 볼트를 사용한 실험체들의 실험결과에서 표준볼트장력(110%)을 도입한 실험체가 가장 적은 축력 감소율을 보여주었고, 설계볼트장력의 90, 80%를 도입한 실험체들은 표준볼트장력을 도입한 실험체에 비하여 축력감소율이 증가하는 경향을 보여주었다. 하지만 M20 볼트를 사용한 실험체들과 동일 축력을 도입한 경우에 대하여 비교·분석 하였을 때, 뚜렷한 경향을 찾아보긴 힘들었지만 전반적으로 축력감소율의 크기는 비슷한 수치를 보여주었다.

마지막으로 F10T급 M24를 사용하고 표준볼트장력을 도입한 HT-M24-110 실험체의 경우 실험 초기부터 축력 저하가 나타나다가 가력횟수 18,000회 부근에서 초기 축력보다 0.15% 저하되었다. 이후 실험이 진행되면서 계속해서 축력이 저하하다가 160,000회 이후 축력이 점차 증가하며 안정화 되었다. 실험 종료 후 초기 축력에 비해 0.25% 저하된 것으로 확인하였다.

설계볼트장력에 90%를 도입한 HT-M24-90 실험체는 초기에는 볼트 축력이 조금씩 상승하다가 18,000회 이후 축력이 0.13% 저하되었으나, 바로 축력이 증가하는 모습을 보이며 실험 종료 시까지 소폭의 변화를 보이며 상승과 감소를 반복하였다. 실험이 종료된 후 초기 축력에 비해 0.05% 저하된 모습을 보였다.

설계볼트장력에 80%를 도입한 HT-M24-80 실험체의 경우 75,000회까지 볼트 축력이 저하하는 추세를 보인 뒤, 이후 전체적으로 안정적인 모습을 보였다. 실험이 종료된 후 초기 축력에 비해 0.05% 저하되었다.

F10T급 M24 고장력 볼트를 사용한 실험체들의 실험 결과 HT-M24-110 실험체가 다른 실험체들에 비하여 가장 많은 축력감소율을 보여주었고, HT-M24-90, HT-M24-80 실험체의 축력변화 감소율은 거의 유사하였고, 가장 안정적인 모습을 보여주었다.

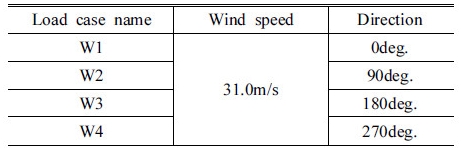

도입축력을 변수로 한 고장력 볼트 실험체의 종합적인 추세선을 Fig. 8(j)에 나타내었다. 피로전단하중을 받는 크기와 도입축력이 각각 다른 고장력 볼트의 축력변화는 뚜렷한 경향은 보여주지 못하였다. 하지만 전체적으로 직접전단하중을 받는 실험체들의 볼트 축력 감소율이 0.05~0.25% 정도를 보여주었는데, 이는 볼트가 풀렸다고 단정을 짓기에는 무리가 있는 것으로 판단된다. 각각의 실험체들의 축력변화 그래프와 증감률을 비교한 표를 Fig. 8과 Table 5에 나타냈다.

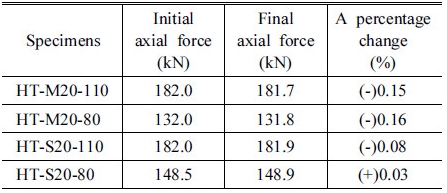

3.2 표면처리 방식에 따른 축력변화

앞선 실험에서는 볼트의 크기에 따른 도입축력을 각각 달리하여 각 볼트의 축력의 변화가 피로전단하중을 받는 고장력 볼트 접합부에 미치는 영향에 대해서 평가하였다. 이번 절에서는 플레이트의 표면처리를 통한 마찰계수를 변수로 추가하여 실험을 진행했다. 해양플랜트 구조물에 사용되는 강재의 표면처리는 국제선급의 규정에 따라 흑피 처리하여 사용한다. 그러나 일반적인 강구조물에서는 흑피로 된 강재표면 대신, 강재의 표면을 Sand-blast처리를 하여 마찰계수를 높여 접합부의 마찰강도를 증가하여 구조물을 사용한다. 따라서 앞서 실시한 흑피표면을 갖는 실험체들의 대조군으로 본 실험에서는 강재의 표면을 Sand-blast처리하여 F10T급 M20 볼트를 갖는 실험체를 제작하여 표준볼트장력과 설계볼트장력의 80%를 도입한 실험체의 실험을 수행하였다.

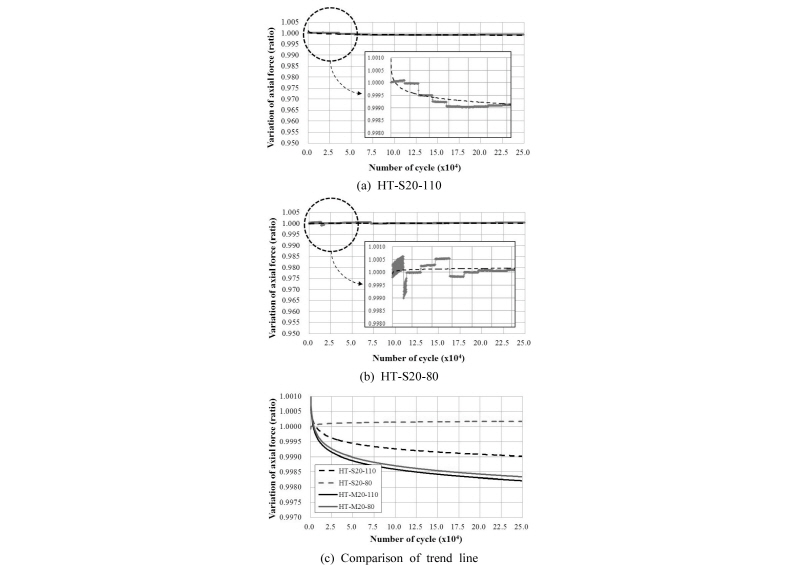

표면처리를 Sand-blast 처리한 F10T급 M20 볼트를 사용한 HT-S20-110 실험체는 초기 볼트의 축력이 조금 상승하는 모습을 보였으나 36,000회가 진행된 이후 초기 축력에서 0.05% 축력이 저하되었다. 이후 75,000회가 지나 볼트 축력은 안정화 되는 모습을 보이며 실험이 종료 될 때 까지 큰 변화를 보이지 않았다. 최종적으로 초기 축력에서 0.08% 저하된 모습을 보였다.

설계볼트장력에 80%를 도입한 HT-S20-80 실험체의 경우 다른 실험체들과는 다른 양상을 보였다. 실험 시작 후 축력의 상승과 저하를 반복하며 18,000회까지 상승되는 양상을 보이다가 0.15%의 축력이 저하되었다. 이후 곧바로 0.1%의 축력이 상승하며 75,000회까지 축력이 점차 상승하다가 다시 저하된 뒤 큰 폭의 변화 없이 실험이 종료될 때까지 볼트의 축력이 조금씩 상승하였다. 실험 종료 후 초기 축력에 비해 0.03% 축력이 상승한 모습을 보였다.

표면처리를 다르게 함으로써 동일한 볼트 크기를 갖는 접합부의 마찰계수 상승하여 접합부의 강도 또한 증가하였다. Fig. 9(c)에 나타난 것처럼 Sand-blast 처리를 한 실험체는 흑피 표면을 갖는 실험체에 비하여 축력 감소율이 낮음을 확인 할 수 있다. 이때 실험체의 축력변화를 나타낸 그래프와 축력증감률을 나타낸 표를 Fig. 9와 Table 6에 나타내었다.

3.3 TS볼트에 따른 축력변화

TS 볼트의 경우 고장력 볼트의 장력관리를 손쉽게 하기 위한 목적으로 개발되어 전용 조임 기구를 통해 핀테일의 파단만으로도 볼트의 조임 여부를 확인할 수 있는 것으로 알려져 있다. 이때 TS볼트에는 고장력 볼트의 표준볼트장력을 도입한 크기의 축력이 도입 따라서 본 절에서는 고장력 볼트의 대조군으로 TS 볼트가 피로전단하중을 받을 때의 축력변화를 살펴보고자 한다.

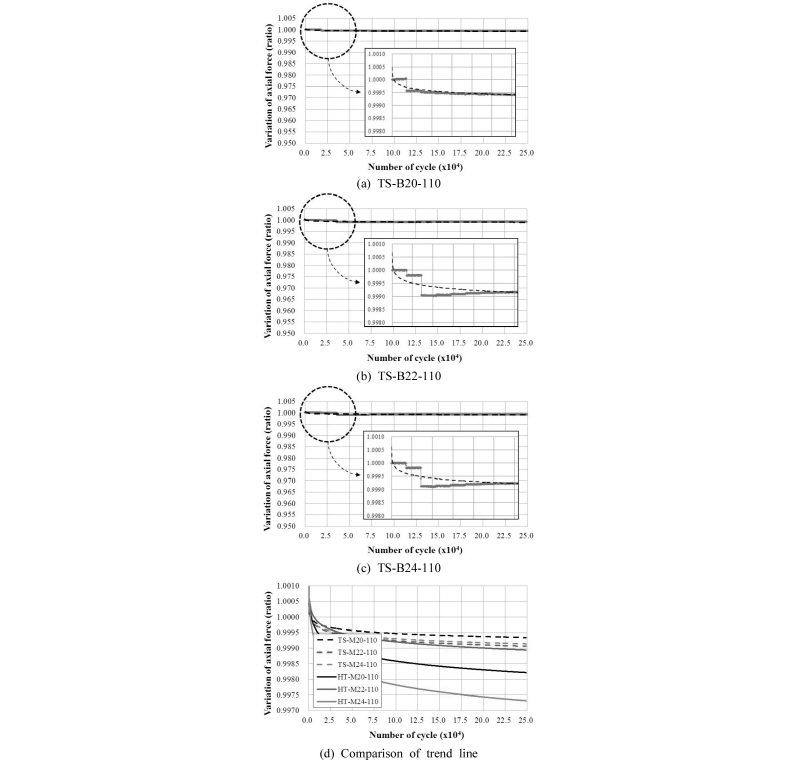

고장력 볼트 M20과 같은 크기를 갖는 TS 볼트를 사용한 TS-M20-110 실험체의 경우, 실험 시작 후 큰 변화 없이 18,000회까지 볼트 축력이 유지 되다가 0.05%의 축력이 저하되었다. 첫 축력 저하가 나타난 이후 안정적인 모습을 보이며 실험이 종료될 때까지 축력이 유지되는 모습이 나타났다. 실험이 종료된 후 초기 도입한 볼트축력에서 0.06% 감소한 모습을 나타내었다.

두 번째 실험체인 TS-M22-110 실험체는 고장력 볼트 M22와 동일한 크기를 갖는 TS 볼트를 사용하여 실험이 진행되었다. 실험 시작 후 축력은 거의 변화가 없다가 18,000회가 지난 후 볼트 축력이 저하되는 모습을 보인 뒤 다시 일정하게 유지 되었다. 36,000회가 지나면서 볼트 축력은 초기에 비해 0.1%가 저하되었으며, 그 뒤로 큰 변화 없이 축력은 서서히 상승하며 실험이 종료되었다. 종료 후 초기 축력과 비교해 0.08% 저하된 것을 확인하였다.

TS-M24-110 실험체는 TS-M22- 110 실험체와 거의 동일한 모습을 보여주었다. 비슷한 횟수에서 볼트의 축력 저하가 나타났으며, 실험이 종료 될 때까지 서서히 볼트의 축력이 상승하는 모습을 나타냈다. 최종적으로 0.07%의 축력이 저하되었다.

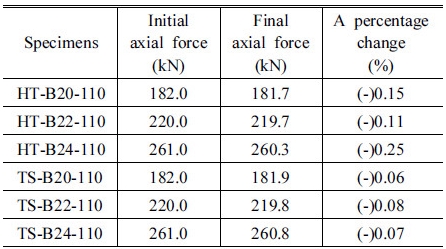

고장력 볼트와 TS볼트의 축력변화를 비교하기 위하여 Fig. 8의 (d)에 추세선을 비교하였다. 실험결과 전반적으로 고장력 볼트에 비하여 TS볼트의 축력 감소율은 상당히 적은 수준에 머물러 있었고, 볼트 안정화 이후 축력 감소율 또한 거의 없는 것으로 확인되었다. TS 볼트가 고장력 볼트에 비하여 축력 변화율이 미비한 것으로 보아 TS볼트 사용 시 볼트풀림현상은 거의 없는 것으로 판단된다. 실험체의 축력변화를 나타낸 그래프와 축력증감률을 나타낸 표를 Fig. 10과 Table 7에 나타냈다.

마찰접합된 고장력 볼트 접합부의 축력변화를 알아보기 위해 총 14개의 실험체를 선정하여 피로성능평가를 수행하였다. 실험체의 축력변화는 주로 실험 초기에 크게 나타난 뒤 실험 중반부가 지난 후 안정화 되어 큰 변화 없이 실험이 종료되었다. 이때, 실험체의 축력변화율은 –0.25~+0.03%로 적은 범위에서 발생하였다. 이는 가력하중의 범위가 접합부 설계하중의 50~70%인 탄성범위 내에서 수행되어 축력변화가 크게 나타나지 않았다고 판단된다.

4. 결 론

모듈단위로 제작된 플랜트 구조물의 해상운송과정에서 발생하는 피로하중이 마찰접합 된 고장력 볼트 접합부의 축력 변화에 미치는 영향을 알아보기 위해 실험연구를 진행한 결과 다음과 같은 결론을 얻었다.

(1)세 가지 종류의 고장력 볼트 F10T급 M20, M22, M24에 도입 축력을 표준볼트장력, 설계볼트장력의 90%, 80%를 도입해 실험한 결과 뚜렷한 축력 변화의 경향이 나타내지는 않았으나, 축력 저하의 범위가 0.05~0.25%으로 나타나 접합부의 구조적 성능에는 큰 영향을 미치지 않은 것으로 판단된다.

(2)첨판과 모재의 표면처리를 흑피와 Sand-blast 처리한 실험체의 비교 결과, Sand-blast 처리한 실험체의 축력 저하가 흑피 처리한 실험체 보다 작게 나타난 것을 확인할 수 있었다. 그러나 Sand-blast를 사용한 실험체에서 축력이 증가하는 결과 값이 나와 이 결과가 실제 축력의 증가인지 실험적 오차인지에 대한 분석이 필요할 것으로 판단된다.

(3)TS볼트를 사용한 실험체의 경우 축력이 감소된 양이 다른 실험체들에 비해 낮아 안정적인 모습을 보였다. 토크쉬어렌치를 사용해 체결했을 때 볼트의 축력이 충분하게 도입되었음을 확인 할 수 있었다.

(4)본 연구에서는 고장력 볼트로 체결된 접합부의 설계 강도 보다 낮은 50%~70%의 가력하중을 적용해 탄성범위 내에서 진행되었다. 이때, 실험체의 도입축력에 따른 축력 저하는 큰 연관성을 발견하지 못했으나, 기준에서 제시하는 표준볼트장력을 도입한다면 고장력 볼트 접합부에 발생하는 반복하중에 대한 구조적 신뢰성을 확보할 수 있을 것으로 판단된다.

References

- Det Norske Veritas (2011) Structural Design of Offshore Units (DNV-OS-C201), Norway.

-

최누리(2014) 유한요소법을 이용한 볼트-너트 조인트의 풀림 메커니즘 해석과 풀림방지너트 최적설계에 관한연구, 석사학위논문, 한국교통대학교.

Choi, N.-R. (2014) A study on the Self-Loosening Mechanism of Bolt-Nut Joint and Optimal Design of Anti-Loosening Nut Using Finite Element Method, Master’s Thesis, Korea National University of Transportation, Korea (in Korean). -

한국강구조학회(2009) KBC2009 강구조설계, 구미서관.

KSSC (2009) Design of Steel Structures (KBC 2009), Goomiseogwan, Korea (in Korean). -

김진호, 최성모(2001) 반복하중을 받는 고력볼트 마찰접합부의 역학적 거동에 관한 실험적 연구, 대한건축학회논문집 – 구조계, 대한건축학회, 제17권, 제9호, pp.97-105.

Kim, J.-H., and Choi, S.-M. (2001) An Experimental Study on the Structural Behavior in Friction Type Bolted Joint Under Cyclic Loading, Journal of Architectural Institute of Korea – Structure & Construction, AIK, Vol.17, No.9, pp.97-105 (in Korean). -

한국강구조학회(2009) KBC-09 강구조기준에 따른 고력볼트 접합 시공지침, 한국강구조학회.

KSSC (2009) KBC-09 Fabrication Guide for Structural Joints Using High-Strength Bolts, KSSC, Korea (in Korean). - Det Norske Veritas (2015) Sea Transport Operations (VMO Standard - Part 2-2, DNV-OS-H202), Norway.

-

이강민, 김강석, 나환선, 이현주, 오경환(2011) 고력볼트 길이에 따른 체결 특성 평가, 한국구조물진단유지관리공학회논문집, 한국구조물진단유지관리공학회, 제15권, 제6호, pp.127-134.

Lee, K.M., Kim, K.S., Na, H.S., Lee, H.J., and Oh, K.H. (2011) An Evaluation of Clamping Characteristics for High Strength Bolts with Variable Bolt Lengths, Journal of the Korea Institute for Structural Maintenance and Inspection, KSMI, Vol.15, No.6, pp.127-134 (in Korean). [https://doi.org/10.11112/jksmi.2011.15.6.127]

-

나환선(2009) 고력볼트 축력-토크 상관관계와 미끄럼접합부 내력특성에 관한 연구, 박사학위논문, 공주대학교.

Na, H.-S. (2009) A Study on the Axial Force Versus the Torque for High Strength Bolts and the Characteristics of the Serviceability on Slip Resistant Connections, Ph.D. Dissertation, Kongju National University, Korea (in Korean).